- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (75)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (41)

- Dodavatelé CRM (38)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (66)

- Informační bezpečnost (48)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Simulace výrobních linek

V současné době, kdy nutnost úspor a optimalizací rozhoduje o samotné existenci a konkurenceschopnosti podniku, je simulace jedním z nejužitečnějších nástrojů, který napomáhá dosáhnout požadovaných výsledků, a to v krátkém čase, za zlomek vynaložených prostředků a bez rizika. Právě potřeba optimalizovat reálně existující i projektované výrobní procesy vede velmi často ke zbytečnému vynakládání finančním prostředkům, jelikož je velmi obtížné odhadnout, zda navrhovaná opatření přinesou předpokládané výsledky. Pomocí počítačových simulací je možné bezpečně ověřit, jak tato navrhovaná opatření dopadnou.

V současné době, kdy nutnost úspor a optimalizací rozhoduje o samotné existenci a konkurenceschopnosti podniku, je simulace jedním z nejužitečnějších nástrojů, který napomáhá dosáhnout požadovaných výsledků, a to v krátkém čase, za zlomek vynaložených prostředků a bez rizika. Právě potřeba optimalizovat reálně existující i projektované výrobní procesy vede velmi často ke zbytečnému vynakládání finančním prostředkům, jelikož je velmi obtížné odhadnout, zda navrhovaná opatření přinesou předpokládané výsledky. Pomocí počítačových simulací je možné bezpečně ověřit, jak tato navrhovaná opatření dopadnou.

Simulace může být chápána jako napodobení operací procesů nebo systému reálného světa v toku času [1]. S její pomocí se generuje virtuální historie simulovaného systému. Ta pak vykresluje události, které by se uskutečnily v reálném systému.

Samotné řešení je založeno na jednoduchém principu. Pomocí specializovaného simulačního nástroje se vytvoří počítačový model, který se bude chovat stejně jako realita. Na tomto počítačovém modelu se dělají pokusy, které odpovídají na otázky typu: „Co se stane, když…?“

Je tak možné předem otestovat např. co se stane, když:

- přidáme zásobník mezi stroje (změna layoutu),

- přidáme paralelní stroj v lince,

- změníme logiku řízení výroby.

Počítačová simulace je velmi významným inovačním nástrojem, s jehož pomocí lze velice rychle docílit značných úspor a zásadního zkrácení času potřebného pro realizaci projektu. Na simulačním modelu je totiž možné za několik minut „odsimulovat“ například průběh několikaměsíční výroby a důkladně prověřit různé varianty řešení.

Při sériové až velkosériové výrobě je nutné jednotlivé komponenty výrobního systému naladit tak, aby nedocházelo k žádným zbytečným prostojům v celém výrobním (montážním) systému. Takové výrobní linky většinou kombinují ruční práci s automatizovanou. Pracovníci však přinášejí do výrobního systému nepravidelnosti, kdy např. čas operace je u pracovníka pokaždé jinak dlouhý. Tyto drobné odchylky časů operací na jednotlivých pracovních pozicích se mohou v rámci celé linky nasčítat, což může negativně ovlivnit celkovou výrobní kapacitu výrobní linky. Využití počítačové simulace je možné demonstrovat na dvou jednoduchých příkladech výrobních/montážních linek.

Počítačová simulace

Existuje mnoho definic simulace. Jednou z prvních a velmi výstižných definic je ta Dahlova: „Simulace je výzkumná metoda, jejíž podstata spočívá v tom, že zkoumaný dynamický systém nahradíme jeho simulátorem (modelem) a s ním provádíme pokusy (experimenty) s cílem získat informaci o původním zkoumaném systému“ [1]. Simulace může být chápána jako napodobení operací procesů nebo systému reálného světa v toku času [2]. S její pomocí se generuje virtuální historie simulovaného systému. Ta pak vykresluje události, které by se uskutečnily v reálném systému.

Samotné řešení je založeno na jednoduchém principu. Pomocí specializovaného simulačního nástroje se vytvoří počítačový model, který se bude chovat stejně jako realita. Na tomto počítačovém modelu se dělají pokusy, které odpovídají na otázky typu: „Co se stane, když…?“

Je tak možné předem otestovat např. co se stane, když:

- přidáme zásobník mezi stroje (změna layoutu),

- přidáme paralelní stroj v lince,

- změníme logiku řízení výroby.

Počítačová simulace je velmi významným inovačním nástrojem, s jehož pomocí lze velice rychle docílit značných úspor a zásadního zkrácení času potřebného pro realizaci projektu. Na simulačním modelu je totiž možné za několik minut „odsimulovat“ například průběh několikaměsíční výroby a důkladně prověřit různé varianty řešení.

Při sériové až velkosériové výrobě je nutné jednotlivé komponenty výrobního systému naladit tak, aby nedocházelo k žádným zbytečným prostojům v celém výrobním (montážním) systému. Takové výrobní linky většinou kombinují ruční práci s automatizovanou. Pracovníci však přinášejí do výrobního systému nepravidelnosti, kdy např. čas operace je u pracovníka pokaždé jinak dlouhý. Tyto drobné odchylky časů operací na jednotlivých pracovních pozicích se mohou v rámci celé linky nasčítat, což může negativně ovlivnit celkovou výrobní kapacitu výrobní linky. Využití počítačové simulace je možné demonstrovat na dvou jednoduchých příkladech výrobních/montážních linek.

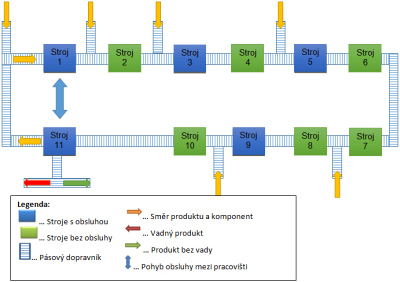

Výrobní linka do tvaru U

Obrázek 1 ilustruje výrobní linku koncipovanou do tvaru U. Výrobní linka má zajišťovat produkci dvou podobných výrobků s různými technologickými časy a s různými relativními zmetkovitostmi na jednotlivých pracovních pozicích. Doprava ve výrobě je uskutečňována pomocí pásového dopravníku. Linka se skládá z celkem jedenácti strojů (pracovních pozic). Jsou definovány jednotlivé časy zpracování a jejich odchylky. Na konci výrobní linky jsou výrobky tříděny podle toho, zda jsou vadné, či nikoliv. Pokud vznikl na jakékoliv pracovní pozici zmetek, tento zmetek zbytkem výrobní linky pouze prochází.

Obr. 1: Schéma výrobní linky

U této studie by bylo možné například zjišťovat:

- kolik bude zapotřebí palet pohybujících se v systému. Pokud v systému bude málo palet, jednotlivé stroje budou nedostatečně využity. Pokud v systému bude příliš mnoho palet, pracovní pozice se začnou vzájemně blokovat,

- jaká bude výrobní kapacita linky, pokud u každého stroje bude pracovník,

- jaká bude výrobní kapacita linky, pokud pracovník bude obsluhovat více strojů,

- jak se změní produkce, pokud zajistíme zkrácení některých časů (výrobních, obslužných) na vybraných pracovních pozicích,

- jak se změní produkce, pokud se změní vzdálenosti mezi pracovišti.

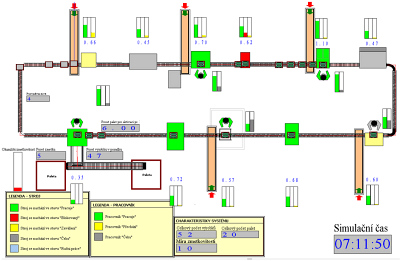

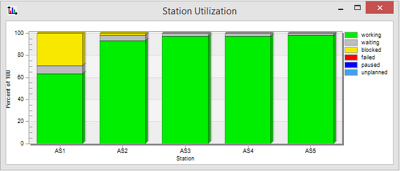

Na obrázku 2 je umístěna animace ze simulačního modelu. V rámci animace se zobrazují statistiky o stavu jednotlivých strojů (stroj pracuje; stroj je blokovaný, nemohou být tedy odkládány hotové výrobky z důvodu neexistence volného místa; probíhá zavážení stroje; stroj čeká na výrobek) a stavu pracovníků (pracuje; přechází na jiné stanoviště; čeká) pomocí sloupcových grafů. Tyto stavy jsou současně znázorněny v animaci změnou barvy stroje, pracovníka. V rámci animace se také zobrazuje počet vyrobených výrobků za celou dobu simulace.

Obr. 2: Simulační model v simulačním systému ARENA

Hlavními přínosy simulace jsou:

- úspora při nákupu nových paletových přípravků – nalezení optimálního počtu paletových přípravků,

- otestování chování linky – nalezení optimálního počtu pracovníků, velikosti zásobníků pro různou denní produkci,

- zjištění reálné maximální produkce linky,

- získání podkladu pro budoucího odběratele dílů o projektové připravenosti zavést novou výrobu v dostatečné kapacitě – jednodušší získání nové zakázky.

Optimalizace výrobní linky

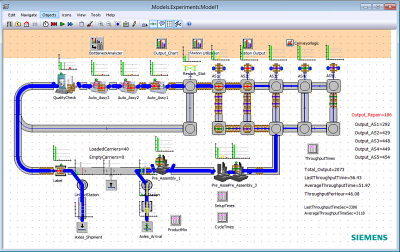

V této ukázce je představeno typické využití simulace při hledání opatření vedoucího ke zvýšení propustnosti montážní linky. Ukázka vychází ze vzorového příkladu pro simulační nástroj Plant Simulation [3]. Cílem této simulační studie bylo zajistit zvýšení výroby zadní nápravy na Mercedes Benz. Linka se vyznačuje kombinací manuálních a automatických montážních operací, přičemž může zabírat pouze omezený, předem definovaný prostor v hale. Samotné nápravy jsou v rámci linky uchyceny na speciálních nosičích, jejichž počet je omezen. Pomocí simulace byla zkoumána tři následující opatření:

- vliv na umístění některých pracovišť v lince (Model 2),

- testování na změnu strategie řízení toku materiálu v části linky, kde dochází k manuální práci na nápravách (Model 3),

- Změna velikosti zásobníku před pracovištěm kontroly (Model 4).

Výchozí model

Na obrázku 3 je vidět výchozí stav linky. Modrá čára představuje intenzitu toku materiálu v lince. Pro každého pracoviště je zpracován graf jeho využití.

Obr. 3: Výchozí stav simulovaného řešení montážní linky (Model 1)

Chování linky je následující: prázdné nosiče (zobrazené jako palety) dorazí na místo nazvané LoadStation, kde jsou na nosiče naloženy nápravy. Poté náprava prochází postupně třemi předmontážemi (Pre Assembly). Následně jsou nápravy přesunuty rovnoměrně do pěti zásobníků umístěných před každým pracovištěm s ruční montáží (AS1 až AS5). Po ruční montáži je montáž dokončena postupně na třech automatických montážních pracovištích. Další fází je kontrola kvality (QualityCheck). Nápravy bez vad jsou přesunuty na místo UnloadStation, kde je náprava sejmuta z nosiče a prázdný nosič pokračuje na místo LoadStation, kde cyklus začíná znovu od začátku. Pokud na nápravě byla zjištěna závada, je náprava dopravena na pracoviště opravy (Rework Stat).

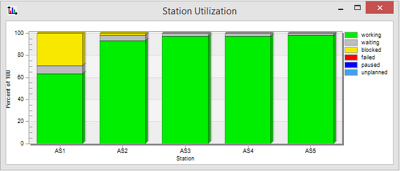

Při detailním pohledu na využití ručních montážních pracovišť zjistíme, že pracoviště AS1 a AS2 nejsou plně využita. Je to dáno tím, že na tato pracoviště se náprava musí dostat přes otočný stůl, který bývá již zaplněn nápravami odcházejícími z ostatních ručních montážních pracovišť (AS3 – AS5).

Obr. 4 Graf využití ručních montážních pracovišť (Model 1)

Změna layoutu – Model 2

Výchozí model ukázal nedostatečné využití především u montážního pracoviště AS1. To je způsobeno skutečností, že na toto pracoviště se náprava nedostane díky obsazenému otočnému stolu s hotovou nápravou z ostatních montážních pracovišť. Dojde tedy k přemístění ručního montážního pracoviště před otočné stoly a následně je testováno, jaký efekt tato změna přinese.

Při porovnání výsledků simulace bylo zjištěno, že ke zlepšení situace nedošlo. To je dáno skutečností, že nápravy není z přemístěných pracovišť kam odkládat. Otočné stoly za těmito pracovišti jsou opět plné díky ostatním pracovištím (AS2 – AS5). Navíc toto řešení má řadu dalších nevýhod jako obtížný přístup k pracovištím, obtížné zásobování pracovišť materiálem nebo horší pracovní podmínky pro pracovníky

Změna strategie řízení toku materiálu – Model 3

Celá změna spočívá v tom, že zajistíme, aby otočné stoly před ručními montážními pracovišti zůstávaly prázdné a náprava se tak mohla dostat ze zásobníku na jednotlivá montážní pracoviště AS1 – AS5 přes otočný stůl. Logika je nyní taková, že náprava může vstoupit na otočný stůl pouze tehdy, pokud je volné místo pro tuto nápravu i za otočným stolem.

Při pohledu na statistiky využití ručních montážních pracovišť je patrné, že pracoviště jsou opět nevyužitá. Problémem je opět odkládání výrobků z těchto montážních pracovišť, kdy chybí volná místa. V případě využití automatických montážních pracovišť je vidět, že dochází k blokování těchto pracovišť (v grafech vyjádřeno žlutým sloupcem u jednotlivých pracovišť). Přestože kontrolní pracoviště nemá vysoké využití (krátký čas kontroly vůči taktu linky), může způsobovat blokování předcházejících pracovišť. Toto blokování pravděpodobně způsobuje poruchovost kontrolního pracoviště.

Změna velikosti zásobníku před pracovištěm kontroly – Model 4

Aby nedocházelo k blokování automatických montážních pracovišť, dojde k navýšení kapacity zásobníku před pracovištěm kontroly. Toho bude docíleno posunem pracoviště kontroly v layoutu. V případě využití ručních montážních pracovišť je evidentní, že využití na všech montážích rapidně stouplo. Dalším efektem bylo snížení blokování automatických montážních pracovišť.

Celkové porovnání všech čtyř variant

Pomocí následujícího grafu, který vidíme na obrázku 8, lze realizovat vzájemnou komparaci jednotlivých variant modelu výroby nápravy (Model1 – červená, Model2 – zelená, Model3 – modrá, Model4 - žlutá). Graf znázorňuje počet vyrobených výrobků za hodinu. Na začátku simulace je vidět, jak je počet vyrobených výrobků za hodinu nestabilní (náběh výroby). Následně se ukazuje, že z pohledu maximalizace produkce je následující pořadí variant:

- Zvýšení kapacity zásobníku před kontrolou – Model 4

- Výchozí model – Model 1

- Přemístění ručních montážních pracovišť – Model 2

- Změna strategie řízení toku materiálu – Model 3

Tento příklad ukazuje typické využití simulace při optimalizaci nastavení výrobní/montážní linky. Vždy existuje několik variant, jak linku postavit a nastavit logiku jejího řízení. Pomocí simulace je možné předem ověřit jednotlivé varianty budoucího chování linky a tím razantně podpořit správné rozhodnutí při výběru realizované varianty v podniku.

Obr. 6: Porovnání variant

Přínosy diskrétní simulace

Simulační studie jsou vytvářeny zejména proto, že se v podniku hledají taková opatření, která by vedla ke zvýšení produktivity práce při minimalizaci investičních a provozních nákladů. Jak jsme již uvedli v předcházejícím článku publikovaném v IT Systems [4], lze díky závěrům ze simulačních studií pozitivně ovlivnit:

- zvýšení produkce,

- snížení prostojů (strojů, pracovníků),

- snížení počtu pracovníků,

- snížení rizika nedodržení termínů dokončení zakázek,

- ověření zamýšlených organizačních, řídících a investičních záměrů a eliminace nesprávných rozhodnutí, která by mohla vést k výrazným budoucím problémům v podniku.

Zde uvedené přínosy vychází z mnoha praktických projektů, které byly realizovány jak pro podniky v oblasti automobilového průmyslu, tak i pro podniky mimo tuto oblast. Byly také využity zkušenosti dalších institucí působících v tomto oboru.

Zdeněk Ulrych, Pavel Raška

Ing. Pavel Raška, Ph.D., působí na téže katedře jako akademický pracovník. Zaměřuje se především na optimalizaci využitelnou v diskrétní simulaci.

Zdroje

- Banks, J. et al. 2005. Discrete-Event System Simulation. Upper Saddle River: Pearson Prentice Hall.

- Description of the Rear-Axle Assembly Demo Model for Tecnomatix Plant Simulation. 2013. Siemens Product Lifecycle Management Software.

- Ulrych, Z., A. Miller. 2013. Simulace logistických toků a zásobování materiálem. IT Systems 2013, č. 11, s. 36-39.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 | 31 | 1 | 2 | 3 |

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |