- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (63)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Bezpapírové postupy ve výrobě

Technologie nás dovedla od rýsovacích prken a papírů k počítačům umožňujícím zprvu 2D, poté i 3D navrhování, a nyní už i plně prostorové modelování. Většinu dat, která se dříve ručně zaznamenávala na formuláře nebo pracovní listy, lze dnes uchovávat a spravovat v jednom z mnoha počítačových systémů, a to jak v konstrukčních odděleních, tak přímo na dílnách. Využívání téměř libovolného počítačového systému, od řešení typu CAD/CAM až po ERP, nepochybně znamená menší potřebu papíru. Existují ovšem i méně nápadné situace, při nichž může bezpapírový přístup nabídnout přidanou hodnotu. Podívejme se na několik z nich.

Technologie nás dovedla od rýsovacích prken a papírů k počítačům umožňujícím zprvu 2D, poté i 3D navrhování, a nyní už i plně prostorové modelování. Většinu dat, která se dříve ručně zaznamenávala na formuláře nebo pracovní listy, lze dnes uchovávat a spravovat v jednom z mnoha počítačových systémů, a to jak v konstrukčních odděleních, tak přímo na dílnách. Využívání téměř libovolného počítačového systému, od řešení typu CAD/CAM až po ERP, nepochybně znamená menší potřebu papíru. Existují ovšem i méně nápadné situace, při nichž může bezpapírový přístup nabídnout přidanou hodnotu. Podívejme se na několik z nich.

Včasná spolupráce se zákazníkem

Mnoho nástrojařských firem v dnešní době spolupracuje s velkými společnostmi využívajícími systém pro řízení produktových dat (PDM – product data management) pro správu interních a externích datových toků pro stávající i nové produktové projekty. Některé z nich mají zaveden mechanismus umožňující dodavatelům připojit se ke speciálně vyhrazené oblasti jejich systému. Navázáním spolupráce nebo vytvořením partnerství s těmito zákazníky a díky udělení přístupu do jejich systémů může nástrojařská firma získat příležitost dělat více než jen stahovat pracovní požadavky ve formě elektronických souborů namísto přijímání tradičních výkresů či tištěných specifikací. Při elektronické spolupráci a samotné účasti v celém projektu může nástrojařská firma ovlivnit konstrukci produktů. Tato výhoda může šetřit čas i peníze v souvislosti s konstrukcí nástrojů a s výrobním procesem. Díky tomu se může dodavatel stát preferovaným a získat podstatný náskok před svými konkurenty.

Jednotná technologická a výrobní platforma

Když se podaří získat novou zakázku, vzniká nejen obchodní příležitost, ale i možnost generovat přidanou hodnotu díky plnému využití bezpapírového systému. Většina výrobců nástrojů využívá CAD a CAM software, mnohdy také CAE (analýza a simulace). Ty jsou ovšem příliš často samostatnými produkty implementovanými odděleně od ostatních systémů v odděleních konstrukce a výroby. Velkým problémem většiny kombinací těchto řešení je, že ačkoli je lze považovat za „bezpapírové“, výsledné workflow mezi konstrukcí a výrobou nemá v typickém případě asociativní povahu. Jako příklad neasociativního toku informací uveďme společnost, která má jeden generický nástroj CAD používaný pro načítání dat zákazníka a přípravu konstrukce formy (editace konceptu, průřezy materiálem, definice materiálů), další CAD systém pro vlastní konstrukci formy a ještě třetí systém (CAM) pro vytvoření NC programů pro řízení obráběcích strojů. Používá-li se pro převod dat mezi těmito jednotlivými systémy některý z generických datových formátů, například IGES nebo STEP, čas, který tento proces vyžaduje, není jen neproduktivním časem bez přidané hodnoty pro výrobní proces, ale náklady na něj se mohou rychle sčítat, aniž by přitom docházelo k vlastní výrobě. V případě, že je do tohoto procesu třeba začlenit na pokyn zákazníka konstrukční změnu, náklady dále rostou. Vyplatí se proto počáteční vyšší investice do plně integrovaného CAD/CAM řešení, které zajistí všechny konstrukční i výrobní úlohy bez potřeby převádění dat.

Automatizace procesu

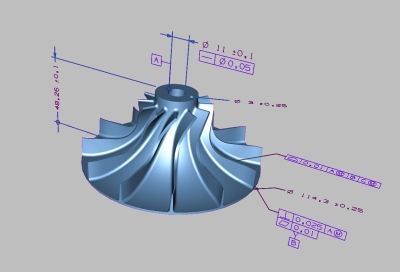

V minulosti byla velká část údajů v rámci podrobné specifikace, například tolerance či požadavky na povrchovou úpravu, vyznačována na výkresu jako součást konstrukčního procesu. Následní uživatelé, například NC programátoři nebo programátoři kontroly kvality, typicky využívali jako své referenční materiály s ohledem na tyto požadavky výtisky výkresů. Dnes můžeme většinu těchto údajů vložit do definice 3D modelu ve formě PMI (product manufacturing information – výrobní informace o produktu). Tyto informace lze definovat podle místních formátovacích standardů vztahujících se k rozměrům, tolerancím či povrchové úpravě. Případně lze použít také neformálnější metodu specifickou pro konkrétní firmu, například použití barev povrchu v rámci modelu, přičemž konstrukce a výroba se dohodnou, že například některé barvy představují potřebu různých úrovní povrchové úpravy nebo různé tolerance.

Moderní programovací software pro CAM a CMM (coordinate measuring machine) lze v každém případě nastavit tak, aby načítal tyto negeometrické údaje a používal je k řízení NC programování nebo automatickému vytváření programů pro kontrolu kvality. V oblasti CAM jsou tyto postupy často kombinovány s použitím technologie typu FBM (feature based machining). Výsledkem není jen další snížení spotřeby papíru, ale také dramatické zvýšení produktivity CAM nebo CMM programování. Další důležitou výhodou tohoto typu bezpapírové automatizace je snížení chybovosti. Automatické programování podporované daty typu PMI je nejen rychlé ve srovnání s běžnými metodami interaktivního programování, ale po nakonfigurování systému je také prakticky bezchybné.

Poskytování údajů dílně

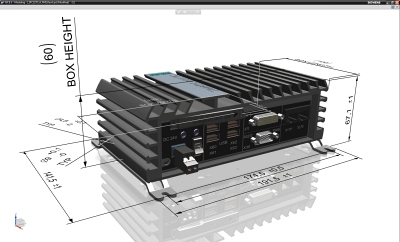

Poskytování 2D a 3D informací vztahujících se ke konstrukci formy prostřednictvím počítačů umístněných přímo na dílně může skutečně eliminovat potřebu papírových výtisků i ve fázi procesu, v němž jsou papírové podklady stále běžně používány. Konstruktér bude nadále vytvářet montážní výkresy i výkresy dílů elektronicky, ale tím, že je pro dílnu nevytiskne, vznikne úspora nákladů na papír, barvu i spotřební materiál pro kopírování. Ale i v tomto případě je skutečná hodnota založena na jiných aspektech. Zaprvé lze přístup k datům řídit na základě role konkrétního uživatele nebo jeho přihlašovacích údajů. V závislosti na systému spravujícím konkrétní údaje lze uživatelům na dílně poskytnout přístup pouze k nejnovějším pracovním datům, čímž se sníží nebezpečí provádění práce na základě nesprávné verze nebo starého výtisku. Jediná taková chyba může stát celý zisk plynoucí firmě z příslušného nástroje.

Totéž se vztahuje na poskytování CNC souborů pro obráběcí stroje. Ačkoli papírové pásky pro přenos NC programů byly už dávno opuštěny a nahrazeny elektronickými datovými soubory, je třeba jako součást výrobní dokumentace stále dodávat seznamy nástrojů a seřizovací listy. Použití elektronických systémů pro DNC (direct numerical control) při připojování k výrobním zařízením je standardní funkcionalita. Méně obvyklé je poskytovat zbylé součásti dokumentace v elektronických formátech přímo pro příslušné pracoviště, například pro výrobní jednotku nastavení stroje apod. Díky dostupnosti levných a velkých plochých obrazovek je zobrazování ucelených informací a výkresů mnohem praktičtější, než tomu bylo u starších zařízení.

To vše lze považovat za součást bezpapírového prostředí, přičemž zobrazovací technologie jsou relativně jednoduché. Kritickým krokem, který může přidat podstatnou hodnotu, je řízení zdroje dat, k němuž se lze v tomto bezpapírovém světě připojit.

Řízení dat a procesů

Tyto systémy jsou určeny pro správu všech typů technologických informací, pro porozumění tomu, co jednotlivé datové soubory představují, pro řízení revizí, pro řízení přístupu pro čtení i zápis. Zvolíme-li například v CAM softwaru tlačítko „uložit“, kompletní sada dat, na které se pracuje, včetně výstupních NC souborů, seřizovacích listů, seznamů nástrojů a dalších dat, může být automaticky uložena i s odkazem na příslušný program a příslušnou úlohu. Sada dat je potom připojena k výrobnímu procesu, a to při zachování plné kontroly nad změnami. To vše znamená, že se kdokoli může vrátit k uloženým informacím a najít přesně požadovanou sadu dat pro konkrétní úlohu, konkrétní revizi a podobně. Tím se podstatně zmenšuje nebezpečí chybných dat, zkracuje doba strávená hledáním požadovaných dat a usnadňuje zpětné dohledání a vybrání zdařilých případů sloužících jako výchozí bod pro další podobné úlohy.

Tento přístup ke správě dat se skutečně začne vyplácet, když ho používáme jako základ pro poskytování ucelené dokumentace pro přístup přímo z dílny. Můžeme umístit schválenou dokumentaci pro úlohu XX do sekce systému přístupné pro dílnu. Uživatelům na dílně můžeme poskytnout přístup k libovolné části příslušné výrobní dokumentace, kterou mohou dokonce přímo propojit na požadované výrobní zařízení. Můžeme to takto udělat, aniž bychom zasílali data na samostatný, oddělený dílenský počítač, kde není možná důsledná kontrola a může docházet k duplikování. Skutečná hodnota práce bez papíru se skrývá v produktivitě a efektivnosti, souvisí se způsobem, jakým se rozhodnete využívat elektronická data a s typem systémů pro vytváření, převod a správu těchto dat. Pamatujme si, že data se stávají cennými informacemi, pokud jsou správně spravována a používána ve správném kontextu.

Jim Davis

Autor pracuje u Siemens PLM Software od roku 1997, nyní působí na pozici presales solutions consultant.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | 1 | 2 | 3 | 4 | 5 |

| 23.1. | Odborný webinář Zabezpečení digitální identity zaměstnanců... |

| 24.1. | CyberEdu NIS2 Academy - druhý běh |

| 31.3. | HANNOVER MESSE 2025 |

Formulář pro přidání akce

| 9.4. | Digital Trust |