- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (63)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Analytické operace ve firmě trochu jinak (3. díl: Prediktivní údržba)

Aktuálním článkem uzavřeme třídílný seriál zaměřený na využití analytiky ve výrobních podnicích. V prvním díle jsme zevrubně probrali otázky údržby a kvality. Druhý díl se zabýval zpracováním CRM. Dnes bych se rád věnoval prediktivní údržbě. Důvod? Často se s tímto pojmem setkávám. Pátráním však zjišťuji, že není prediktivní jako prediktivní a to, co dnešní údržba nazývá predikcí, jí zdaleka nemusí být.

Aktuálním článkem uzavřeme třídílný seriál zaměřený na využití analytiky ve výrobních podnicích. V prvním díle jsme zevrubně probrali otázky údržby a kvality. Druhý díl se zabýval zpracováním CRM. Dnes bych se rád věnoval prediktivní údržbě. Důvod? Často se s tímto pojmem setkávám. Pátráním však zjišťuji, že není prediktivní jako prediktivní a to, co dnešní údržba nazývá predikcí, jí zdaleka nemusí být.

Trocha historie

Henry Ford by se jistě divil, jakou cestu dnešní průmysl, potažmo údržba urazily. Člověka napadne, co vlastně vedlo k takovému vývoji? Strojní zařízení jsou dnes daleko složitější než před sto lety a jejich údržba vyžaduje sofistikovanější přístup. Výrobci se vyhýbají předimenzování a volí spíše menší, úspornější konstrukce, jejichž komponenty jsou však náchylnější na poruchy a opotřebení. Vedle toho je zde velký tlak na snižování nákladů a maximální efektivitu. Ukazuje se také, že firmy přestávají údržbu chápat jako nutné zlo. U údržby totiž platí, že kolik do ní vložíme, tolik a ještě víc se nám vrátí zpět. Proto se této otázce vyplatí věnovat.

Druhy údržby

Existuje řada druhů údržby a kapacita tohoto článku nestačí na to, abychom se jimi zabývali. Ostatně, není to ani účelem. Přesto alespoň stručně. Jako první přichází na počátku dvacátého století korektivní údržba, jejímž cílem je v podstatě izolovat poruchu a zajistit nápravu za použití v té době revolučního vynálezu – manuálu. V polovině dvacátého století se těžiště přesouvá k preventivní údržbě, která stojí na preventivních úkonech – výměna oleje, součástek, odstávky, kontroly, kalibrace apod. To, že řada úkonů prováděných v rámci preventivní údržby není fakticky nutná, je zřejmé. To, kolik dokáže „osekání“ těchto úkonů ušetřit podniku na nákladech na údržbu, také. Snad právě proto se v 80. letech údržba přesouvá k tzv. stavové údržbě (condition based maintenance). Rozvoj měřících zařízení umožnil podnikům monitorovat stav strojů a k údržbě přistoupit z pohledu skutečného chování stroje, nikoliv domněnek a zkušeností pracovníků. Postupem času přichází proaktivní údržba. Jejím účelem je odhalit tzv. root cause, kořenovou příčinu, aby bylo možno tuto příčinu odstranit, a zabránit tak vzniku poruchy do budoucna. Soubor nejznámějších druhů údržby uzavírá spolehlivostní údržba (reliability centered maintenance). Zde se však nejedná čistě o údržbu, ale spíše o komplexní politiku společnosti. Úkolem RCB je vytvořit strategii, která minimalizuje celkové provozní náklady při zachování nezbytné míry spolehlivosti, bezpečnosti a ohleduplnosti k prostředí. Její ideou je alokace finančních zdrojů na ta zařízení, jejichž porucha by znamenala největší finanční náklady.

Prediktivní údržba

Náš výběr nejznámějších druhů údržby uzavřeme prediktivní údržbou. S tou se ti z vás, kdo se v této oblasti pohybují, již asi setkali. Jak ovšem zaznělo v úvodu, není prediktivní jako prediktivní. Jistě jste si všimli, že každý z předchozích přístupů k údržbě má svá pro a proti. Proaktivní údržba hledá příčinu poruchy, aby ji šlo trvale odstranit. Preventivní údržba představuje účinnou, ale zpravidla velmi nákladnou metodu. Stavová údržba monitoruje stav stroje, aby servisní úkony byly prováděny tehdy, pokud to stroj skutečně vyžaduje. Spolehlivostní údržba minimalizuje provozní náklady a alokuje zdroje.

Prediktivní údržba všechny tyto přístupy spojuje a přidává ještě něco navíc. Samotnou predikci. Zde je krátký výčet základních funkcí prediktivní údržby:

- identifikace příčin poruchy (tzv. root cause),

- vytvoření prevence vzniku závad,

- energetická a provozní úspora,

- prodloužení životnosti zařízení,

- snížení nákladů na údržbu,

- omezení a zkrácení prostojů a nutných odstávek.

Z tohoto výčtu lze vidět, že na co byly v minulosti potřeba různé druhy údržby, zvládne dnes v podstatě jediný. Tvrzení, že prediktivní údržba si vystačí sama o sobě, by ale nebylo docela pravdivé. Jako u všech operací, při kterých dochází ke zpracování dat, i v případě prediktivní údržby jsou data kamenem úrazu.

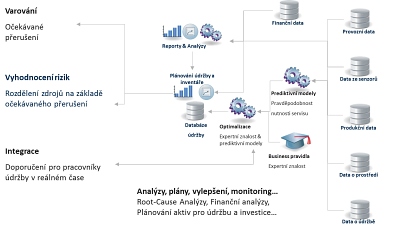

Schéma prediktivní údržby

Aby prediktivní údržba fungovala, musí být k dispozici data. V našem případě jsou to údaje z měření, kalibrací, datum poslední a následující údržby, mazání, historie poruch apod. Podobně jako je tomu u jakéhokoliv jiného druhu predikce, ať už se jedná o predikci počasí nebo bankovních rizik, i v případě prediktivní údržby se neobejdeme bez historických dat. Na historických datech se totiž prediktivní modely musí naučit, jak taková porucha vlastně vypadá. Jaké provozní charakteristiky zařízení v době poruchy vykazovalo apod. Důležité je nejen tato dat mít, ale mít je v použitelné formě, tedy elektronické, nikoliv tištěné. Z vlastní zkušenosti vím, že toto bývá kámen úrazu, protože společnosti buď data nesbírají, nebo jsou právě v tištěné podobě, se kterou si software samozřejmě neporadí.

Data je přitom potřeba kontinuálně sbírat a evidovat. Píšu záměrně sbírat a evidovat, protože se občas setkávám i s tím, že společnost má sice možnost data sbírat, nevidí ovšem důvod je evidovat. Takový sběr pak z pohledu jejich využití postrádá smysl. Sběr dat je většinou prováděn pomocí senzorů, čidel a dalších měřicích zařízení. A zde se dostáváme k již zmiňované stavové údržbě, pro kterou je monitoring stavu stroje příznačný. Protože tento monitoring nemusí být nutně spojen s tímto druhem údržby, ale může být zkrátka jen jedním z opatření, které jsou ve společnosti zavedeny, budeme hovořit o monitoringu jako samostatné složce, nikoliv jako části stavové údržby.

Řada strojních zařízení je vybavena určitým systémem pro monitorování provozního stavu již od výrobce. Na nás je pouze tato data sbírat a uchovávat. Budeme-li se bavit o externím sběru, můžeme polemizovat o pro a proti. Jistě, s externím zařízením navíc jsou spojeny náklady na jeho pořízení a na proškolení zaměstnanců v jeho užívání. Může se také stát, že samotné externí zařízení vyžaduje údržbu a tím se fakticky zvedá celkový počet položek, které je nutno udržovat. Podívejme se nyní na krátkou statistiku z výzkumu, který probíhal napříč USA, Kanadou, Velkou Británií a Austrálií. Zapojilo se do něj pět set průmyslových podniků a jeho účelem bylo získání výsledků zavedení prediktivní údržby:

- pokles nákladů na údržbu o 25 až 30 procent,

- pokles počtu poruch 70 až 75 procent,

- snížení prostojů o 35 až 45 procent,

- energetická úspora až 15 procent,

- prodloužení životnosti strojů,

- návratnost investic zhruba tři měsíce.

Další výzkumy ukázaly, že zavedením prediktivní údržby stoupla provozní doba průměrně o třicet procent díky včasné detekci vznikajících závad. Rovněž třicet procent, ovšem pokles, bylo zaznamenáno u nákladů na náhradní díly.

Příklad využití

Výrobní společnost ABC má problém s údržbou transformátoru, který napájí energií její výrobní linky. Časté poruchy transformátoru přerušují výrobní proces a působí citelné finanční ztráty. Protože společnost ABC postrádá real-time operační data o provozu transformátoru, nemá skoro žádný vhled do toho, co se v určité chvíli se zařízením vlastně děje. Nemá tedy ani jak predikovat případné budoucí selhání. Aby transformátor udržela v chodu, má společnost v mezích tradičních přístupů údržby tři možnosti: řídit se v údržbě doporučením výrobce transformátoru, řídit se filozofií preventivní údržby a provádět periodické inspekce, nebo zvolit reaktivní údržbu, a tím pádem čekat na selhání. S každým selháním zařízení, ať už se jedná o námi použitý transformátor, nebo třeba výrobní linku, dochází ke ztrátě drahocenného produkčního času. Reaktivní údržbu tedy vyloučíme, jako nevhodnou. Nicméně ani další dva přístupy se nejeví jako ideální. Doporučená údržba výrobce, stejně jako naše vlastní preventivní údržba, mají několik společných neduhů. Především jsou to vysoké časové náklady. Dalším neduhem jsou vysoké náklady na náhradní díly. Tyto díly totiž v duchu preventivní a časové údržby měníme na základě jakéhosi expertního doporučení. Nikde není psáno, že pokud nevyměníme součást ve výrobcem předepsané lhůtě, zařízení selže. Jistě, výrobce má k takovému doporučení své důvody a je moudré se jeho doporučením řídit, nebo minimálně zabývat. Na druhou stranu mnohem prozíravější přístup je vytvořit si doporučení vlastní, na základě zkušenosti toho či onoho podniku z vlastního provozu, aby byla údržba maximálně efektivní.

Budeme-li se tedy řídit doporučením výrobce nebo preventivní údržbou (společnosti ABC nic jiného nezbývá), potýkáme se s vysokými náklady na součástky, které měníme, aniž by to bylo potřeba, a na servisní úkony, které také nejsou reálně potřeba. Jinými slovy, když tu či onu součást vyměníme, přijdeme pravděpodobně o produkční čas, který by ještě vydržela. A protože zároveň nechceme čekat, až selže, měla by do hry vstoupit prediktivní údržba, která nám řekne, že zařízení není potřeba měnit předčasně, ale ani čekat s výměnou příliš dlouho. Najde zkrátka optimální okamžik pro výměnu a servis.

Vraťme se k naší společnosti ABC. Tváří v tvář těmto skutečnostem se společnost rozhodne zavést inteligentní systém prediktivní údržby. Chce své klíčové pracovníky vybavit informacemi o stavu transformátoru v reálném čase a také jim poskytnout pohled na všechny relevantní data a analýzy.

Cíle společnosti jsou následující:

- snížit riziko nečekaného selhání,

- získat přehled o tom, jak je systém spolehlivý,

- dosáhnout v rámci údržby dlouhodobých úspor.

Úlohy specialistů na analýzy

Společnost ABC osloví specialisty v tomto oboru. Specialisté v případě společnosti ABC pravděpodobně doporučí, že je potřeba shromáždit data o tom, co se kdy se zařízením stalo, data o stavu zařízení, data produkční, ze senzorů, čidel apod. Zde nastane první problém, protože málokterá společnost tato data eviduje. Společnost ABC se ovšem rozhodne situaci změnit a začne zařízení skutečně monitorovat, aby kýžená data získala. Když jsou na světě, centralizují se data v jedné databázi, ze které se bude pro účely prediktivní údržby vycházet.

Aby systém prediktivní údržby splnil požadavky společnosti ABC, musí mít tyto funkcionality:

- Schopnost monitorovat zařízení (transformátor) a získávat tak real-time data o provozu a stavu. Právě z těchto dat lze totiž odvodit tzv. MTBF, mean time between failure neboli mezičas mezi selháními. Toto MTBF se potom samotná prediktivní údržba snaží maximalizovat.

- Schopnost dodávat doporučení klíčovým osobám, nebo tato doporučení přímo realizovat.

- Nástroje pro prediktivní analytiku, které umožní vytvoření modelů predikujících pravděpodobnost budoucího selhání.

- Snadno pochopitelné, intuitivní grafické rozhraní, které umožní rychlé a efektivní zapojení klíčových pracovníků, kteří jsou pro údržbu nepostradatelní a kteří se potřebují se systémem rychle obeznámit.

Implementace

Všechny cesty vedou nikoliv do Říma, ale k datům, v tomto případě k databázi. Ta stojí na počátku implementace. Ideálním případem je, pokud je řešení prediktivní údržby nezávislé na vstupní databázi. Prvním krokem je v každém případě její vytvoření. Po vytvoření databáze přichází na řadu krok, který je ve všech analýzách a data miningu tím nejsložitějším, a tedy zároveň, nejen časově, nejnáročnějším: příprava dat. Centralizace dat do jedné databáze může přinést změnu struktury. Ovlivní čistotu dat. Mohou se objevit duplicity, špatně zadané záznamy, různé formáty, chybějící hodnoty apod. Všechny tyto „vady“ je nutné odstranit a databázi uvést do stavu, který umožní následující krok: analýzy a modelování.

Zde začíná kreativní práce analytického týmu. V této fázi dochází k vytváření modelů, které budou predikovat pravděpodobnost budoucího selhání. Modely se učí na historických datech. Zjišťují, jak to vypadá, „když se to porouchá.“ Co poruše předchází, a tedy jaké okolnosti indikují, že se v zařízení něco nevhodného odehrává. Propojit spoustu různých faktorů a vzít v potaz kvanta možností, to je práce pro analytický software. Proudy pro přípravu dat a samotné modely není nutné vytvářet dokolečka. Jejich úpravu je potřeba provést pouze v případě, že se změní struktura databáze či proměnné, ze kterých model čerpá. Dalším okamžikem pro úpravu modelů a proudů může být rozhodnutí o jiném přístupu k modelování. V každém případě je jak modely, tak proudy možné upravit snadno a rychle. Není nutné tvořit nové, postačí upravit stávající.

Poslední fází je reportování. Na řadu přichází reporty, které klíčovým pracovníkům poskytnou detailní přehled o tom, co se ve výrobě, nebo lépe řečeno pod jejím povrchem děje. Fázi reportování není radno podcenit. Právě ona totiž může být tím klíčovým můstkem, který spojí vhled do zařízení s tím, jaké kroky podniknout do budoucna. Nehledě ne to, že report poskytuje informaci o tom, jak moc plní prediktivní údržba svůj účel.

Protože je systém nezávislý na vstupní databázi, nejsou stávající systémy jeho instalací nijak ovlivněny. V tomto bodě se přitom sluší zdůraznit slovo instalace. Tento systém prediktivní údržby se totiž neimplementuje, ale pouze instaluje, čímž odpadá řada implementačních operací. Šetří se čas, personální zatížení, a samozřejmě je tím pádem systém rychle připraven k využití. Všechny tyto kroky musí být ze strany analytického týmu diskutovány s příslušnými pracovníky. A to nejen s údržbou, ale s kýmkoliv, kterého se tato otázka týká. Finance, kapacity, skladové hospodářství, zdroje, vedení společnosti, bezpečnost. Důvody jsou dva. Zaprvé, prediktivní údržba není software, není to program, ale je to přístup firmy k otázce řešení údržby. Proto je nezbytně nutné pro její zdárné fungování, aby o ní věděli všichni, kterých se dotýká. Druhý důvod, proč by měla být strategie prediktivní údržby diskutována se všemi příslušnými pracovníky, je co největší efektivita. Zkrátka, stejně jako když se zavádí marketingové řešení, je nutné, aby o něm věděl nejen marketing, ale také IT, obchod, případně další participující oddělení. Nejinak je to v případě prediktivní údržby, pouze skladba oddělení se mění. Princip je přitom jednoduchý – víc hlav víc ví.

Personální zajištění

Otázka konkrétního využití prediktivní údržby z pohledu uživatelů se různí. Vzhledem k centralizovanému přístupu v případě databáze je ovšem vhodné zvolit podobný přístup také v případě využití prediktivní údržby konkrétními pracovníky. Model může vypadat následovně. Data se „slévají“ do centrální databáze. Odtud putují data do dataminingového programu, ve kterém jsou vytvořené prediktivní modely, které predikují na základě historických dat již zmiňovanou pravděpodobnost závady. Výsledek modelování, kterým je v tomto případě pravděpodobnost selhání či hlášení o celkovém stavu, dostane příslušný pracovník automaticky společně s doporučením, jak se zachovat. Vedoucí údržby nebo provozu pak deleguje příslušné lidské zdroje tam, kde je údržba nutná. Do procesu lze zapojit také finanční oddělení. Predikční modely lze totiž vytvořit tak, aby braly v potaz i finanční náročnost různých servisních úkonů. Ve výsledku jsou tak údržba i finance alokovány tam, kde jich je nejvíce potřeba a kde je jejich využití nejefektivnější. Takové plánování je možné jak na měsíční, tak roční bázi pro lepší rozdělení rozpočtů. Za zmínku zde stojí také fakt, že rozhodnutí mohou činit konkrétní pracovníci, nebo tato rozhodnutí mohou být integrována přímo do podnikových procesů.

Kdo prediktivní údržbu používá

Není těžké porovnat, kolik zavedení prediktivní údržby stojí, stejně jako není těžké porovnat, kolik dokáže ušetřit. To, že se vyplatí do prediktivní údržby investovat, dokazuje seznam společností, které ji využívají. Z těch nejznámějších jmenujme společnosti Škoda Auto, BMW, Sikorsky, Enel, Class NK, TPCA, Yorkshire Water nebo US Navy. Představte si, kolik stojí odstávka turbíny nebo přerušení výroby. A představte si, že k přerušení došlo, protože jste nebyli schopni včas odhalit blížící se poruchu. Kdybyste to věděli, dokázali byste vyměnit včas součástku za několik desítek tisíc, místo abyste museli přerušit výrobu a přišli řádově o stovky tisíc. Snadno si představíte situaci, kdy dojde k neplánované odstávce. Co kdybyste věděli, že k takové odstávce musí brzy dojít, ale věděli byste to s takovým předstihem, který umožní včasný nákup náhradních dílů, nebo umožní alokovat výrobu dočasně na jinou linku. Odstávka pak bude nejen kratší a levnější, ale logicky do vašich plánů zasáhne jen minimálně.

Celkově vzato je prediktivní údržba účinný nástroj, jak výrazně snížit náklady na údržbu. Stojí za zmínku, že dobře zvládnutý systém údržby se promítne také do kvality, a tím do spokojenosti zákazníků, prodejů a renomé značky. Musíme si však uvědomit, že prediktivní údržba je komplexní přístup. Vyžaduje čas a vůli, aby s jejím obsahem byli obeznámeni všichni příslušní zaměstnanci a samozřejmě vedení společnosti. Často se paradoxně nemusí jednat ani tak o finanční, jako spíše časovou investici. V každém případě se ovšem jedná o investici, která se vyplatí.

Vojtěch Suchan

Autor je account manažerem pro komerční sféru ve společnosti Acrea CR.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | 1 | 2 | 3 | 4 | 5 |

| 23.1. | Odborný webinář Zabezpečení digitální identity zaměstnanců... |

| 24.1. | CyberEdu NIS2 Academy - druhý běh |

| 31.3. | HANNOVER MESSE 2025 |

Formulář pro přidání akce

| 9.4. | Digital Trust |