- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (63)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

IT podpora logistických procesů u Fuji Koyo Czech

Následující rozhovor navazuje na článek v čísle IT Systems 11/2009, kde bylo představeno zavedení a fungování podnikového systému QAD Enterprise Applications ve společnosti Fuji Koyo Czech. Nyní přinášíme detailnější pohled Miroslava Balína, zastávajícího pozici manažera nákupu, logistiky a IT, na logistické procesy ve firmě. Také jeho přispěním je Fuji Koyo Czech ve svém oboru jednou z nejlépe fungujících společností v řízení logistiky. Aktivní a inovační přístup je zde znát na podnikových procesech i hloubce využívání ERP systému.

Následující rozhovor navazuje na článek v čísle IT Systems 11/2009, kde bylo představeno zavedení a fungování podnikového systému QAD Enterprise Applications ve společnosti Fuji Koyo Czech. Nyní přinášíme detailnější pohled Miroslava Balína, zastávajícího pozici manažera nákupu, logistiky a IT, na logistické procesy ve firmě. Také jeho přispěním je Fuji Koyo Czech ve svém oboru jednou z nejlépe fungujících společností v řízení logistiky. Aktivní a inovační přístup je zde znát na podnikových procesech i hloubce využívání ERP systému.

Na úvod ještě připomeňme, že společnost Fuji Koyo Czech, která patří do celosvětové skupiny Fuji Kiko, vyrábí v režimu opakované výroby sloupky řízení pro přední automobilové výrobce. Osmdesát procent z celkové produkce je určeno na export. Od roku 2005 Fuji Koyo používá podnikový systém QAD, který zavedla firma Minerva Česká republika včetně plně integrovaného řešení čárových kódů. Systém QAD zde pokryl prakticky všechny požadavky se standardní funkcionalitou, jeho úpravy byly minimální. K jeho hlavním úkolům zde patří podpora plánování a řízení výroby a jejího napojení na logistické procesy. Jak probíhají v reálném provozu Fuji Koyo, jsme se už zeptali Miroslava Balína.

Jaký je typický tok materiálu ve vašem závodě?

Interní řízení toku materiálu ve Fuji Koyo Czech začíná jeho příjmem do budovy a zaevidováním do informačního systému. Tuto evidenci je možné provádět buď ručním zadáním, nebo za podpory terminálu pro čárové kódy, to za předpokladu, že dodavatelé splňují naše požadavky na značení dodávaného materiálu. Po provedení příjmu je prostřednictvím intranetového portálu informováno oddělení vstupní kontroly s určením případné priority s ohledem na aktuální výši zásob. Po vyhodnocení této kontroly je materiál zaskladněn do paletových regálů, kde držíme případnou bezpečnostní zásobu.

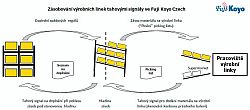

Obr. 1

Na výrobní linku je materiál dodáván ze spádových regálů v pickup zónách dle stanovených požadavků. Tyto požadavky vznikají skenováním etiket (kanbanů) a tvoří tzv. tahový systém zásobování výrobních linek (pull-system). Finální výrobky jsou z výrobních linek odebírány po baleních, označovány a poté zaskladněny v interním nebo externím skladu, odkud jsou dle požadavků expedovány zákazníkům.

Obr. 2

Jak zásobujete výrobní linku?

Jak jsem již uvedl v předchozím bodě, zásobování výrobních linek je řízeno tzv. tahovým systémem na základě vzniklých požadavků (obr. 3). Hlavním spouštěcím mechanismem je zahájení výroby na dané výrobní lince. Tím se začne spotřebovávat materiál v supermarketech (skladová místa výrobní linky) a z linky jsou uvolňována prázdná balení od jednotlivých materiálů. Zde v určených časových intervalech dochází ke skenování etiket těchto prázdných obalů (kanbanů), čímž je tvořen první signál na tah materiálu do výrobní linky. Skenováním etiket prázdných obalů na celé výrobní lince vzniká v informačním systému tzv. seznam na doplnění (picking list). Dle tohoto seznamu je pak materiál odebírán v pickup zónách. Seznam zohledňuje logiku FIFO a pracovníka posílá do příslušných regálů k nabrání potřebného materiálu. Při tomto nabírání pracovník materiál skenuje, čímž v informačním systému „plní“ zadaný seznam. Druhý tahový signál vzniká pak při poklesu materiálu ve spádových regálech pickup zón pod stanovenou hladinu. Pokles zásoby pod stanovenou hladinu je reflektován v reportu na doplnění, který je tisknut v určených intervalech z intranetového portálu a spouští proces doplnění spádových regálů v pickup zónách z regálů paletového skladu.

Obr. 3

Jakým způsobem označujete výrobky, které putují k zákazníkům?

K označování nejen finálních výrobků, ale i materiálu využíváme vlastního formátu etiket (obr. 4). Tento formát jsme stanovili s ohledem na informace o zásobě, které jsme chtěli evidovat v informačním systému. Tedy v našem případě se konkrétně jedná o označení artiklu, množství v daném balení (paleta, box), šarži a referenci (unikátní identifikátor balení – manipulační jednotky). Z důvodů úspor jsme tisk etiket navrhli na standardní papír formátu A4, kde na jednu stranu tiskneme čtyři etikety. K tisku využíváme standardních laserových tiskáren a čárový kód typu 39.

Obr. 4

Vstupní materiál etiketujeme na příjmu, případně jej etiketuje dodavatel, jenž má možnost tisku etiket přímo z našeho dodavatelského portálu. U finálních výrobků vzniká etiketa při dokončení kompletního balení výrobků. Tuto etiketu pak případně nahrazujeme při přípravě expedice etiketou zákaznickou dle specifických požadavků zákazníka.

Mají zákazníci rozdílné požadavky na označení dodávek?

Pořekadlo „náš zákazník – náš pán“ platí v tomto případě zcela jednoznačně, co zákazník to specifický požadavek na značení dodávek. Jak jsem již uvedl výše, řešíme zákaznické požadavky na značení v procesu přípravy expedice. Zde se snažíme také o maximální využití technologie čárových kódů a v případě, že nám to podmínky dovolují, aplikujeme například kontrolu etiket zákaznických oproti etiketám interním (obr. 5).

Obr. 5

Pomáhají vám informační technologie při komunikaci se zákazníky?

Ta hlavní podpora v tomto směru je převážně v práci s daty. Samozřejmostí je úvodní nastavení patřičných komunikačních kanálů. Komunikujeme se zákazníky buď tradičním EDI, nebo WebEDI. A byť je snaha o standardizaci formátů datových zpráv, ze zkušenosti mohu říci, že snad každý zákazník aplikuje drobné odchylky od standardu. Což samozřejmě zvyšuje počet konverzních map a pravidel a celá údržba komunikačního systému se tak stává složitější. Tradičním EDI přijímáme zpravidla DELFOR (krátkodobou nebo delší předpověď), DELJIT (pevnou objednávku), zákazníkovi pak odesíláme DESADV (elektronický dodací list) a INVOIC (elektronickou fakturu). Od jiných zákazníků pak dostáváme například DELINS (pevná objednávka a předpověď v jedné zprávě), nebo i excelové soubory s objednávkou. V takových případech se snažíme interními silami vytvářet jednoduché nástroje pro práci s daty, tak abychom co nejvíce zjednodušili vstup těchto dat do informačního systému a minimalizovali nutnost případných ručních vstupů a tím i možné chybovosti zadaných dat. Také jsme již zaznamenali první signály ze strany zákazníků na úplné odbourání papírové komunikace (například zasílání faktury). Myslím si, že tento směr se bude nadále v budoucnu rozvíjet, neboť objem „papírové práce“ v řadě podniků je obrovský.

Zastáváte hned několik pozic, jednou z nich je manažer nákupu. Kolik máte dodavatelů?

V současné době máme zhruba čtyřicet dodavatelů přímého materiálu. U řady evropských dodavatelů organizujeme pro svoz materiálu milkruny ve spolupráci s našimi logistickými partnery. V „západním“ směru (Francie, Německo) jde o denní svoz materiálu, v brzké době odstartujeme také první milkrun směrem na „východ“ (Maďarsko, Slovensko, Česká Republika). Mimo evropský kontinent máme dodavatele také v USA a Japonsku. Samozřejmě s rostoucím tlakem na snižování nákladů je naše orientace také směřována na východoasijské trhy. Materiál od výrobců v těchto regionech (Čína, Korea atd.) zpravidla konsolidujeme v dodávkách přes Japonsko.

Jakým způsobem s nimi komunikujete?

Vzhledem ke specifikám tradičního EDI (údržba konverzních map a zpracování rozdílných požadavků na mapování) jsme se rozhodli vytvořit ve vazbě na informační systém vlastní WebEDI (B2B portál), kde se snažíme držet jednotné řešení pro všechny naše dodavatele (obr. 6). Na tomto portále distribuujeme našim dodavatelům odvolávky (závazné objednávky) a předpovědi (forecasty) a zároveň zde mají dodavatelé možnost tisku etiket. Toto řešení jsme spustili v loňském roce a v současné době využívá portálu zhruba polovina našich dodavatelů.

Obr. 6

Co plánujete do budoucna?

Snahou do budoucna je samozřejmě rozšíření našeho dodavatelského portálu na větší počet dodavatelů. V rámci interní logistiky pak případné optimalizace jednotlivých procesů, tak abychom ještě více zefektivnili práci interní logistiky. Naším cílem je, také aby se informační systém ve Fuji Koyo Czech nestal „svazujícím“ článkem, ale aby zůstal systémem pro podporu rozhodování a dynamicky se přizpůsoboval novým požadavkům.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | 1 | 2 | 3 | 4 | 5 |

| 23.1. | Odborný webinář Zabezpečení digitální identity zaměstnanců... |

| 24.1. | CyberEdu NIS2 Academy - druhý běh |

| 31.3. | HANNOVER MESSE 2025 |

Formulář pro přidání akce

| 9.4. | Digital Trust |