- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (41)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (63)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Disponibilita materiálů a výrobků v čase a pokročilé plánování výroby (APS) v IS KARAT

Současná doba vyžaduje, aby podniky byly schopny velice pružně, rychle a přesně reagovat na požadavky svých zákazníků a byly schopny potvrzovat termíny dodávek i za situace, kdy jsou na poslední chvíli ještě tyto termíny měněny.

Současná doba vyžaduje, aby podniky byly schopny velice pružně, rychle a přesně reagovat na požadavky svých zákazníků a byly schopny potvrzovat termíny dodávek i za situace, kdy jsou na poslední chvíli ještě tyto termíny měněny.

V nedávné době se naši zákazníci potýkali s tím, že řešili v uvozovkách jen výrobní kapacity strojní. Lidský faktor nebyl až tak důležitý, lidí bylo vždy dostatek. Tato situace se však změnila a je potřeba rovněž reagovat na to, že kvalitní lidské práce je na trhu nedostatek. Pří plánování se tak více přihlíží k tomu, jak lidé ovlivňují konečný termín realizace. Z hlediska plánovacích nástrojů v IS KARAT tak dochází k omezování strojní kapacity dostupností lidské pracovní síly pomocí sdílených obsluh.

Bez čeho se výroba rovněž neobejde, jsou jejich vstupy. Ať již ty nakupované anebo i těch vlastními silami vyráběné. Bez dostatečného množství vstupů, které jsou včas k dispozici, není sto nikdo požadované termíny splnit. Chceme-li tedy mluvit o pokročilém plánování výroby, musíme uvažovat i o omezeních, které nám způsobují vstupy.

IS KARAT dokázal ve svých plánovacích algoritmech zohledňovat dostupnost vstupů i v minulosti. Bylo to za předpokladu, že se používaly rezervační mechanismy. Tedy přesné blokace vstupů pro konkrétní výrobní příkaz a jeho operace. Rezervace je však v mnoha případech příliš svazující a neumožňuje pružně řešit situace v rychle probíhající výrobě, například použití blokované zásoby pro jiný výrobní příkaz, kdy rezervace tomu administrativně brání a nutí uživatele ji v IS zrušit a převést rezervaci na jiný požadavek.

Současně se zohledněním vstupů do kapacit strojů je požadována kumulace výroby, s cílem optimalizovat samotný průběh výroby. Kumulace pak vede k tomu, že se přichází o adresnost výroby, kdy konkrétní objednávku vykrývá konkrétní výrobní příkaz. Současně však je potřeba vidět, zda je možné pokrýt dodávky kumulovanou výrobou včas.

Jaké jsou tedy požadavky na plánování kapacit a zásob?

- Vyhodnocovat dostupnost vstupů (a tím i výstupů) výroby pouze z hlediska disponibility bez zbytečné administrativní zátěže.

- Disponibilita musí být řešena v čase, tedy za sledované intervaly – den, týden, měsíc.

- Disponibilita musí být vyhodnocena za více skladů současně, nejen za výrobní sklady, ale třeba za centrální sklady, sdílené sklady.

- Je potřeba brát ohled i na požadavky z jiných výrob – sdílené zásoby a vzájemně vyráběné polotovary mezi více pobočkami.

- Dávat zřetel na kooperované výroby mezi závody.

- Mít přehled o vykrytí konkrétních objednávek i při neadresné výrobě bez využití rezervačních mechanismů.

- Umožnit na základě výsledku zaplánování vytvářet návrhy pro objednání materiálů a to ideálně rozdělené po jednotlivých oblastech nákupu (centrální, dílčí sklady, po nákupčích).

Na to vše má IS KARAT řešení v podobě nového vylepšeného modelu Pokročilého plánování výroby. Tento nový model můžeme rozdělit do dvou stupňů.

Dílčí plány s plánovaním materiálu

Prvním stupněm je, že daná výroba – pobočka má možnost plánovat jak své výrobní kapacity, tak své materiálové požadavky izolovaně. Nesdílí vstupy ani kapacity s jinou výrobou – pobočkou nebo střediskem.

Výchozím předpokladem je, že si daná organizační jednotka zvolí, že chce omezovat plánování svých kapacit i dostupností vstupů. Může se rozhodnout, že zahrne všechny vstupující materiály do propočtu, nebo si selektivně vybere pouze některé, pro ni klíčové materiály. Ty, které významně ovlivňují výrobu a jejich nedostatek je pak pro realizaci výroby fatální. Systém si hlídá obvyklé dodací lhůty materiálů a jejich dostupnost na více skladech. Bere v potaz již vydané a dosud nedodané objednávky, potvrzená data dodání, stejně tak i termíny výroby dříve uvolněných dílců, které se vyrábějí v hospodárných dávkách dopředu na sklad.

Výsledný plánovací algoritmus pak vyhodnocuje časovou osu vstupů, zda-li je onen vstup v datu, na kdy je operace plánována, k dispozici a to i se přihlédnutím na požadavky jiných výrobních příkazů, které mají stejný datum plánované spotřeby. V případě že nikoliv a daná nomenklatura vstupu je pod disponibilním množstvím, tak posune zaplánování až na datum, kdy se dostupnost vstupu dostane do kladných mezí. Samozřejmě i nadále platí, že vyhodnocuje i strojní kapacitu.

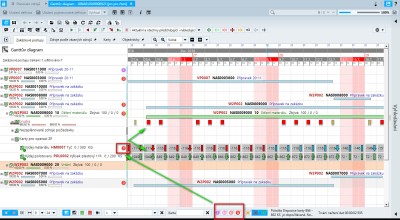

Takto si všímá každého jednotlivého vstupujícího materiálu nebo polotovaru do operace. Stejným způsobem jsou pak prezentovány zaplánované výstupy z výroby a rovněž ovlivňují časovou osu a tím i zaplánování výrobních příkazů, které je požadují. Vývoj disponibility v čase je za jednotlivé nomenklatury vizualizován plánovači přímo v plánovacím nástroji IS KARAT – Ganttových diagramech. Stejně jako jednotlivé karty, jsou do Ganttových diagramů nahrávány konkrétní položky objednávek, které jsou výsledkem zaplánování ovlivněny. Časová osa konkrétní karty výrobku je vyhodnocována vůči požadovaným objednávkám v daném datu.

Pro snadné zobrazené kolizí je pro plánovače k dispozici sada nových filtrů, které dokáží snadno dohledat:

- Nedisponibilní karty vstupů a výstupů.

- Zobrazení výrobních příkazů, které jsou nezaplánovány z důvodu nedostatku materiálu anebo kapacit stroje.

- Kolize nevykrytí položek objednávek, které jsou z hlediska předání výrobku z výroby na sklad nedisponibilní.

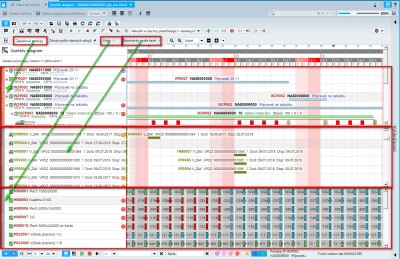

Obr. 1: Zobrazení časové osy karet vstupujících do operace. Zobrazení nedisponibilní karty

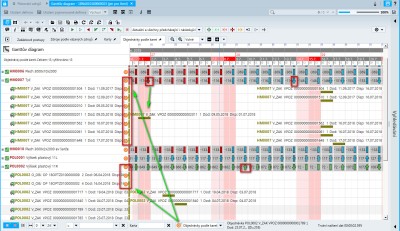

Obr. 2: Karty po objednávkách se zobrazením přírůstků a úbytku ovlivňujícím časovou osu

Obr. 3: Zobrazení detailních informací způsobující pokles nebo přírůstek na časové ose

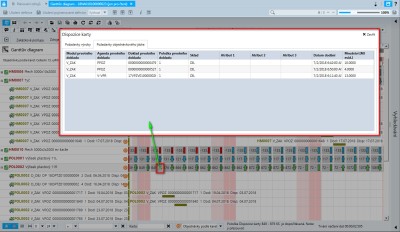

Obr. 4: Společné zobrazení výrobních příkazů, objednávek a časové osy karet

Master plán

Vyšší úrovní plánování je pak situace, kdy se jednotlivé druhy výrob ovlivňují a prolínají se svými požadavky. Tyto dílčí plány je pak možné v rámci IS KARAT spojit do jednoho jediného Master Plánu. Propojením vícero dílčích plánů dochází k vzájemnému propojení časové osy vstupů a výstupů z výroby napříč pobočkami. Přičemž si pobočky stále plánují jen na svém vlastním strojním zařízení, ovšem plánovač ve svém plánu vidí i požadavky z jiného plánu. Ať už uzavřením dílčích plánů nebo master plánu dochází k zaznamenání výsledku plánovaní jak do kapacit strojů, tak do požadavků na výdej a příjem z výroby. Zaznamenají se datumy, které byly vypočteny po zohlednění všech výše uvedených parametrů.

U obou variant, jak dílčích plánů tak master plánu platí, že je možné si vytvářet modelace variant a až tu s nejlepším výsledkem prohlásit za platnou a uložit do ostrých dat v IS KARAT. Na základě uložených dat se následně generují objednávky, průvodky a další nezbytné dokumenty související s realizací výroby. Uzavřením cyklu plánovaní a uložením dat vzniká podklad pro generování objednávek na dodávky materiálů. K tomu slouží nový nástroj IS KARAT – Návrhy objednávek. Tento nový nástroj umožňuje si na základě opakovaného přeplánování a případně i na základě ručních vstupů generovat návrhy toho, co by se mělo objednat na konkrétní datumy. Od původního nástroje Generování objednávek dle disponibility v čase se liší v tom, že návrh je možno uložit a kdykoliv se k němu vrátit a dokončit. Po dokončení návrhů se pak tento podklad použije pro Generování objednávek vydaných podle návrhů objednávek.

Tímto se uzavírá kruh optimálního plánování výroby se zohledněním kapacit zdrojů – strojů a dostupnosti výstupů a výstupů výroby. To vše je podpořeno nástrojem pro tvorbu podkladů pro generování objednávek nad velkým množstvím dat, které je časově náročné a je třeba práci na něm i přerušovat, vracet se k ní a korigovat. A to vše ve velmi krátkém čase, kdy proces samotného automatického výpočtu plánů běží řádově jednotky minut v závislosti na objemu plánovaných dat.

Autor článku je konzultantem výroby ve společnosti KARAT Software a. s.

Formulář pro přidání akce

| 13.2. | Webinář: Objevte Odoo: Nejmodernější cloudový systém... |

| 20.2. | Co jsou to ty DMSka |

| 10.4. | Konference ALVAO Inspiration Day 2025 |