- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (63)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Volbou lepšího způsobu skladování a optimalizací manipulace mohou výrobní podniky výrazně snížit náklady

Každá výrobní firma manipuluje se zásobami nakupovaných surovin a materiálů, s polotovary a s hotovými výrobky. Složitost manipulace stoupá s četností artiklů a s nemožností standardních balení (rozměrné artikly, mixované artikly v balení apod.). Firmy musí neustále řešit skladovací prostory, rozmístění zásob a jejich ochranu proti degradaci. To vše stojí velké peníze. Volbou lepšího způsobu skladování a optimalizací manipulace lze tyto náklady výrazně snížit.

Každá výrobní firma manipuluje se zásobami nakupovaných surovin a materiálů, s polotovary a s hotovými výrobky. Složitost manipulace stoupá s četností artiklů a s nemožností standardních balení (rozměrné artikly, mixované artikly v balení apod.). Firmy musí neustále řešit skladovací prostory, rozmístění zásob a jejich ochranu proti degradaci. To vše stojí velké peníze. Volbou lepšího způsobu skladování a optimalizací manipulace lze tyto náklady výrazně snížit.

Pojďme se nejprve podívat, jak mohou vypadat skladovací prostory. Skladem může být prostor mezi budovami, hala, místnost, silo, nádrž nebo konkrétní pozice v regálu či šuplík. Většinou potřebujeme šetřit místem, takže stavíme specializované sklady. Obvykle využíváme regálové sklady, které se dělí na policové (běžné police pro ukládání zásob volně, v boxech či přepravkách), konzolové (pro dlouhé a objemné zboží) a paletové (pozice rozměrově uspořádané pro normované palety). Regály paletových skladů bývají rozděleny uličkami pro průjezd vysokozdvižných vozíků. Mohou mít hloubku na jednu paletu, dvě či více palet, mohou být průtokové (opatřené válečky tak, aby palety vkládané z jedné strany sjížděli ke straně druhé, odkud jsou pak za dodržení FIFO odebírány) nebo mohou být pojezdové (celé regály se posouvají a tím vytvářejí uličku pro manipulaci pouze tam, kam se potřebujeme dostat. Pokud skladujeme velké množství drobnějších artiklů, můžeme pořídit dynamické sklady s pohyblivými policemi otáčejícími se horizontálně nebo vertikálně (např. KARDEX).

V informačním systému evidujeme umístění zásob do skladů. Mapa skladů se kvůli zlepšení orientace definuje strukturovaně. Nejvyšší úrovní jsou lokality (výrobní závody, vzdálené velkosklady), ty se pak rozpadají na budovy, budovy na regály a v nich rozlišujeme pozice označované sloupcem a řadou. Dobré je dodržet i uvedené pořadí ve struktuře čísla skladu, protože jednoduché setřídění skladových úkolů k vychystání podle skladových míst umožní smysluplný pohyb skladníka po skladu.

Manipulaci se zásobami provádějí pěší skladníci s ručními vozíky, vozíčkáři s různými typy vysokozdvižných vozíků nebo různé dopravníky a manipulátory. Dnešní běžné zakladače dosáhnou do výšky 15 metrů, jeřábové zakladače ukotvené v kolejích dole i nahoře dokonce do neuvěřitelných 50 metrů.

Hmotný materiálový tok ve firmě se skládá z rozpracovanosti a zásob

Rozpracovanost je těžko identifikovatelná. Je to cosi mezi výrobními operacemi; identifikaci obvykle zajišťují průvodky a jen těžko budeme evidovat její umístění do skladu a přesuny mezi sklady. Proto je důležité rozpadnout výrobek pomocí technologického kusovníku do tolika úrovní a artiklů, přes kolik meziskladů potřebujeme výrobek protáhnout. Každé množství artiklu (materiálu, suroviny, polotovaru, podskupiny, výrobku) má pak charakter zásoby.

Zásoba je jasně identifikovatelná číslem artiklu, případně šarží a množstvím a je snadno ocenitelná finanční hodnotou. Ačkoli by se mohlo zdát, že ocenění je problémem výhradně účetních, není tomu tak. Pokud si např. účetní prosadí způsob ocenění zásob váženým průměrem nebo FIFO cenou, nastává často problém, že při příjmu artiklu na sklad není z různých důvodů ještě známá cena. Pak jsou skladníci nuceni odkládat evidenci příjmu a počítačové stavy zásob se rozcházejí se stavy fyzickými. Důsledkem je nedůvěra uživatelů v údaje o zásobách v informačním systému a zjišťování stavu zásob telefonicky nebo fyzicky ve skladech. Nese to s sebou zvýšené náklady a různá zpoždění. Lépe je tedy ocenit artikly standardní kalkulovanou cenou a zavést controlling v podobě on-line porovnávání skutečných nákladů se standardními. Systém vyčísluje rozdíly formou odchylek. Pro skladování bude přínos v evidenci skladových pohybů současně s fyzickými pohyby bez omezení na dostupnost sekundárních informací.

Zásoby artiklů se často vkládají do kontejnerů nebo se využívají strukturovaná balení – artikly do boxů a boxy do kontejnerů nebo nápoje do lahví, lahve do přepravek a přepravky do palet. Manipulace pak probíhá s celým kontejnerem či paletou, tedy množinou zásob, které kontejner obsahuje. Jak tento proces automatizovat? Systém musí podpořit tvorbu a označování kontejnerů. Kontejnery obvykle identifikujeme pomocí reference – jedinečného identifikačního čísla. Kontejner lze založit polepením předtištěným štítkem s referencí nebo tiskem štítku z podnikového systému až v momentě naplnění kontejneru. V prvním případě skladník naskenuje referenci kontejneru a vkládané zásoby, tedy artikly, šarže a množství, ve druhém postupuje opačně a končí tiskem štítku pro kontejner. Identifikace zásoby se nám rozrůstá o další údaj: Reference – artikl – šarže – množství – sklad. Šarže ani artikl nejsou unikátním identifikátorem zásoby, protože se mohou nacházet současně v různých skladech. Reference však unikátní je. Proto je manipulace s kontejnerem/referencí výrazně jednodušší: Při přesunu, výdeji nebo expedici stačí naskenovat referenci a cílové umístění nebo výrobní příkaz či dodací list … Vše ostatní již systém zná.

Štítky pro kontejnery nebo palety mohou mít různé formáty

Interně lze použít jednoduché pořadové číslo, ale při expedici zákazníkům to nestačí. Štítek musí obsahovat i popis obsahu, tedy zákaznická čísla artiklů, názvy, šarže a často zákazníci definují specifické požadavky na formáty štítků tak, aby je mohli sami ve svých skladech efektivně využít. Takové štítky musí podnikový systém vytisknout po naplnění kontejneru ve výrobě (pokud zákazník nepožaduje na štítku specifickou informaci dostupnou později) nebo při vychystání v expedici a pak musí skladník kontejnery přeštítkovat (přelepit interní štítky zákaznickými). Pro zjednodušení štítkování proběhly různé standardizace: Spotřební zboží a potraviny jsou nejčastěji označovány EAN kódy (Evropská autorita přiděluje prefix země a výrobce a výrobce doplňuje pro své výrobky pořadová čísla); palety s tímto zbožím jsou označovány SSCC štítky (Serial Shipping Container Code) se strukturou číslování: Logistická varianta, ID země, ID firmy, pořadové číslo, kontrolní číslo. V automobilovém průmyslu se využívají nejčastěji VDA formáty kontejnerových štítků. Pokud zákazník i dodavatel využívají EDI komunikaci mezi svými systémy, dodavatel zašle ještě před dodávkou do systému zákazníka referenční čísla zasílaných palet s jejich obsahy (artikly, šaržemi, množstvími, …). Zákazník pak při příjmu skenuje pouze reference palet/kontejnerů a cílové umístění, což značně celý proces zrychluje a zpřesňuje.

Kontejnery (palety, sudy, přepravky, gitterboxy, …) mohou být vratné a nevratné; vratné obaly mohou být evidenční, zálohované a prodávané). Vždy jsou v podnikovém systému vedeny jako artikly, abychom je mohli nakupovat, skladovat a expedovat. Navíc se definují balicí předpisy, tedy kolik výrobků se vejde do boxu/lahví do přepravky, kolik boxů/přepravek se složí na paletu apod. Podnikový systém pak dokáže podle objednávaného množství výrobků zákazníkem předvídat potřebné počty vratných obalů, umožní skladníkovi při expedici aktualizaci jejich množství a aktualizuje zákaznické obalové konto případně zajistí fakturaci vratných obalů.

Každá zásoba artiklu si s sebou může nést množinu zpřesňujících informací. Pro dopřednou a zpětnou dohledatelnost zásob je klíčové šaržování (množství artiklu o stejných jakostních vlastnostech má společnou šarži). Šarže pak mohou mít datumy expirace a lze na ně navázat naměřené výsledky jakostních testů. Ve farmacii dostává každé balení léků navíc unikátní serializační číslo, pomocí něhož lze proti centrální databázi prověřit jeho pravost a historii. Ve strojírenství a elektrotechnice se zase mohou využívat pro jednotlivé kusy výrobní/sériová čísla, protože se liší v některých parametrech důležitých pro následné operace. K artiklům lze definovat atributy, které chceme sledovat. Při vzniku zásoby může systém zajistit změření a vyplnění atributů požadovaných k danému artiklu a následná výroba nebo zákazník může požadovat pouze zásoby splňující specifické hodnoty atributů. Systém pak může při vychystávání najít a použít tu správnou zásobu/šarži artiklu.

Zásoby musí být řiditelné. Proto systémy umožňují k zásobám/šaržím přiřazovat statusy, pomocí nichž blokují předdefinované skladové transakce. Pokud např. zjistíme nekvalitu, změníme status šarže zásoby na NOK a systém nedovolí expedici nebo výdej závadného materiálu či polotovaru do výroby. Ve výrobním podniku neexistuje žádná jiná oblast, která by byla tak úzce propojena se všemi podnikovými procesy. Nákup zajišťuje objednávání a příjmy materiálu, kvalita přijaté zásoby kontroluje a uvolňuje, skladníci je zaskladňují a pak vydávají do výroby, z výroby jsou na mezisklady přijímány polotovary, dílce a podskupiny, ty jsou následně zase vychystávány a vydávány nebo přesouvány do výroby, ve výrobě následuje spotřeba a pak zase příjem z výroby na sklad hotových výrobků, vychystávání a expedice.

Pro správnou funkci všech podnikových procesů je bezpodmínečně nutné znát aktuální stavy zásob

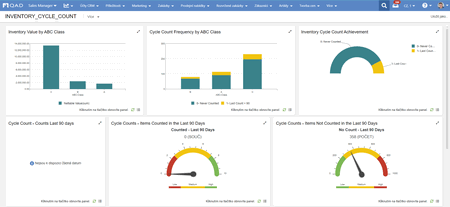

Dosahujeme ji zejména evidencí v momentě skladového pohybu. Protože zásoby se nacházejí v různém prostředí a skladníci se pohybují, musíme jim pro tento účel nabídnout specializovaný HW. Jedná se o různé druhy RF terminálů, tabletů, bran se skenovacími kamerami nebo o čtečky RFID čipů. Přesto však nastávají situace, kdy se fyzické stavy zásob s počítačovými rozcházejí. Proto musí systém obsahovat účinné funkce pro inventury. Zpravidla rozlišujeme fyzické a cyklické inventury. Při fyzických dochází ke zmražení zásob, firma se zastavuje, následuje vygenerování sčítacích seznamů, sčítání, uvolnění zásob a pak porovnávání skutečnosti se zmraženými stavy a řešení rozdílů. Cyklické inventury naopak provádíme za chodu firmy, např. při vyprázdnění zásobníku, v pravidelných intervalech nebo dle systémem vypočítaných cyklů podle ABC třídění artiklů, obrátkovosti a jejich důležitosti pro hospodaření firmy.

V poslední době se zvyšuje tlak na pružnost firemních procesů, časté přeplánování a zrychlené reakce na výpadky a priority. Bez znalosti aktuálních zásob materiálu, polotovarů a výrobků je to neproveditelné. Proto nezbývá, než investovat do nových systémů a technologií.

|

Vladimír Bartoš Autor článku je ředitelem pro strategii společnosti Minerva Česká republika. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | 1 | 2 | 3 | 4 | 5 |

| 23.1. | Odborný webinář Zabezpečení digitální identity zaměstnanců... |

| 24.1. | CyberEdu NIS2 Academy - druhý běh |

| 31.3. | HANNOVER MESSE 2025 |

Formulář pro přidání akce

| 9.4. | Digital Trust |