- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (41)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (64)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Pokročilá kontrola kvality ve výrobním podniku

Pod pojmem business intelligence si každý představí trochu něco jiného. V jednom smyslu je to platforma pro pokročilou analýzu a reportování, v druhém potom komplexní podnikový systém, který konsoliduje účetní, manažerské a další systémy. V tomto článku zůstaneme u prvního, častějšího pochopení BI jako systému, který si poradí s analýzou podnikových dat a výsledky analýz předá v rozumné formě relevantním pracovníkům. Zaměříme se přitom na konkrétní aplikace BI ve výrobním podniku a upozorníme, na co si dát při výběru dodavatele pozor.

Pod pojmem business intelligence si každý představí trochu něco jiného. V jednom smyslu je to platforma pro pokročilou analýzu a reportování, v druhém potom komplexní podnikový systém, který konsoliduje účetní, manažerské a další systémy. V tomto článku zůstaneme u prvního, častějšího pochopení BI jako systému, který si poradí s analýzou podnikových dat a výsledky analýz předá v rozumné formě relevantním pracovníkům. Zaměříme se přitom na konkrétní aplikace BI ve výrobním podniku a upozorníme, na co si dát při výběru dodavatele pozor.

Otázkou dnes není, proč bychom takové systémy měli mít. Každý výrobní podnik naměřená data uchovává a nějakým způsobem vyhodnocuje. Co se však liší, je forma práce s procesními daty. Jsou podniky, které naměřené hodnoty ukládají do databází, a jsou výroby, které data ukládají v excelovských tabulkách, kam je přepisují z papírových listů. BI řešení mají sloužit ke zlepšení podnikových procesů. Pojďme se nyní podívat na zcela konkrétní příklady.

Příklady konkrétních řešení

Jedním se zajímavých konkrétních příkladů je aplikace neuronové sítě v průmyslovém prostředí. Neuronová sít obecně spadá do pokročilého dolování dat, tedy do data miningu. Řešení na základě neuronové sítě je uplatnitelné například pro okamžitou předpověď složení vyráběných produktů, kterými jsou polymery, saze atd. Na základě desítek vstupních parametrů (teplota, průtok, složení atd.) systém vyhodnotí odhad složení produktu. To lze přesně získat pouze rozborem v laboratoři, který je však časově náročný. Pokročilé analytické řešení dokáže neustále předpovídat aktuální stav vyráběných produktů, a v případě negativní předpovědi tak má společnost možnost včasně reagovat a okamžitě provádět kroky k nápravě technologického procesu. V důsledku je tak možné snížit četnost odebíraných laboratorních vzorků a významně přispět ke stabilizaci kvality produkce a úspoře nákladů. Jiným příkladem z oblasti výroby je kontrola kvality měřených vzorků. U některých měření máme k dispozici všechny vzorky, tedy celou výrobní dávku. Měřící zařízení zkontroluje všechny součástky a naměřené hodnoty uloží do databáze nebo do nějakého vlastního souboru. Naměřené hodnoty jsou potom vynášeny na diagramu kvality a operátor neustále sleduje průběh výroby. Nezajímá se pouze o hodnoty, které překročily normou stanovené meze, ale také celkový průběh hodnot. Obrázek 1 naznačuje řadu po sobě jdoucích měření, ze kterých lze již dopředu odhadnout nežádoucí rostoucí trend ve velikosti měřených vzorků.

Obr. 1: Příklad grafu s naměřenými hodnotami

Často se ale musíme spokojit s výběrovým souborem. Z výrobní dávky náhodně v předepsaném intervalu vybíráme vzorky, na kterých potom provádíme měření. Příkladem může být chemický rozbor limonády. Laboratoř nikdy nemůže změřit parametry (kyselost apod.) u celé výrobní dávky. Na vybraném vzorku se provede měření a výsledná hodnota je opět zachycena na příslušném regulačním diagramu. Operátor má tak k dispozici okamžitý přehled o daném vzorku a tím i o stavu zařízení, respektive produkce. V obou výše uvedených případech jde o operativní kontrolu produkce. V reálném čase se snažíme sledovat průběh výroby a při odchýlení produkce provádíme v co nejkratším čase kroky k nápravě. Výsledky měření jsou potom zdokumentovány v předem definovaných reportech (denních, týdenních a měsíčních), které slouží průběžnému vyhodnocování celé výroby, vyhodnocení efektivnosti učiněných opatření a pro podporu rozhodování a dalšího směřování jednotlivých procesů.

Uložení dat

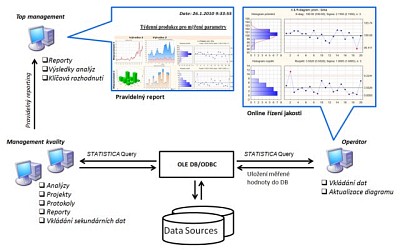

Ukažme si nyní na obrázku 2 princip práce BI řešení ve výrobním podniku. Naměřená data jsou za ideálního stavu ukládána v zálohovaných relačních databázích, v méně ideálním stavu potom v různých tabulkách a zálohovaných textových souborech, které měřící zařízení automaticky generují. Převod dat ze specializovaných souborů do databáze je prvním úkolem společnosti, která dodává BI systém. Součástí řešení je tak obvykle na míru customizovaný software, který dokáže načítat soubory z těchto strojů a naměřené výsledky uloží do databáze.

Obr 2: Princip práce BI řešení ve výrobním podniku

V lepším případě lze přenos dat ze stroje realizovat přes standardní konektory, například RS-232 (485) atd. Vzorky uložené v databázi mají své nesporné výhody. První je okamžitá dostupnost. Pomocí dotazu si lze vygenerovat přesně tu část produkce, která nás, respektive odběratele zajímá. Pokud totiž nastane problém s finálním produktem, výrobce se obvykle jako první obrací na své subdodavatele komponentů. Druhou předností je moderní záloha těchto dat a třetí jednoduchá možnost provádění dalších analýz nad těmito daty, jejichž účelem je podrobnější poznání procesu a zdokonalení produkce. V průmyslu bylo vytvořeno mnoho metodik, jako Lean, Six Sigma, TPM atd., které mají za cíl zlepšit výrobní procesy. Podívejme se podrobněji na metodiku Six Sigma, která získává na popularitě.

Proč je Six Sigma tak oblíbená?

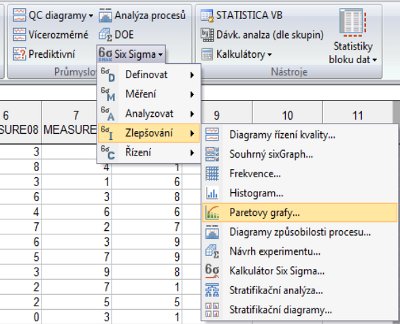

V praxi se ukázalo, že aplikace metodologie Six Sigma nejen zlepšuje kvalitu a redukuje variabilitu procesu, ale souběžně se zlepšením kvality přináší také značné úspory. Některé obzvláště úspěšné aplikace ve velkých společnostech byly široce publikovány, a dostaly se tak do povědomí mnoha vedoucích pracovníků, protože přinesly miliardové úspory. Z technického úhlu pohledu zavádí Six Sigma objektivní statistický přístup. Cílem je potlačit počty defektů a problémy v kvalitě (pojem defekt znamená jakýkoliv druh neakceptovatelného výstupu výrobního procesu). Kromě operativní kontroly zavádí i daleko komplexnější analytické techniky používané ve všech fázích procesu výroby. Sílou Six Sigma je tedy empirický přístup založený na přesných datech. Naplnění kompletního přístupu Six Sigma zahrnuje aplikaci těchto kroků: definování problému, měření, analýza, zlepšování (improve), řízení (control). Tato sekvence kroků, kdy v každém kroku je potřeba provádět nezbytné analýzy a vyhodnocení, se nazývá DMAIC. Na obrázku 3 je ukázka metod, které se používají ve fázi zlepšování.

Obr. 3

Každá výroba má svou povahu a ne všude se hodnotí všechno, někde má vliv konkrétního operátora významný vliv na kvalitu výstupu. Porovnat chybovost operátorů je tak velmi žádoucí, v jiném případě jde o naprostou automatizaci. Dalším konkrétním příkladem je určení přesného vztahu mezi dobou seřízení stroje a počtem zmetků na výrobě. Podrobnou zpětnou analýzou lze ušetřit velké množství polotovarů, což meziročně znamená slušnou úsporu nákladů. Zpětná analýza uložených dat má tedy ve výrobních podnicích své opodstatnění, slouží pro zlepšení manažerského rozhodování v rámci celého podniku. Poznáme-li podrobně procesy, můžeme navrhovat kroky ke zlepšení, k úsporám atd.

Na co si dát pozor při výběru BI řešení?

Řada dodavatelských společností se nejvíce zaměřuje na velké výrobní podniky, kam směřují rozsáhlá, na míru vytvořená řešení. Malé a střední výrobní podniky mají na výběr z širšího portfolia produktů. Mohou sáhnout i po různých drobných řešeních, kam by velká továrna nikdy poptávku nesměřovala. V takovéto společnosti často funguje několik softwarových nástrojů, někdy co stroj to originální software na vyhodnocení. Data jsou potom decentralizována, softwary spolu nekomunikují a o nějakém jiném než operativním vyhodnocení produkce nemůže být řeč. Ale co dělat když si rozsáhlé řešení nemůžeme dovolit? Řešením je software, který může růst společně s potřebami podniku. Ve výrobním podniku například zavedeme řešení na kontrolu kvality produkce, součástí řešení je také uložení hodnot do databáze. Po úspěšné implementaci a ročním provozu se společnost rozhodne k dalšímu prohloubení cílů metodiky Six Sigma, stávající řešení je však pouze rozšířeno o modul, který umožňuje vytvářet pokročilé analýzy nad již uloženými daty v předem definovaném počtu licencí, dalším rozšířením je podnikový modul pro správu uživatelů, automatizaci analýz a pokročilý reporting. V praxi se ukazuje, že pro podniky je mnohem výhodnější koupit si modulární software a v případě potřeby pouze přikoupit další moduly. Dalším důležitým faktorem při výběru celkového BI řešení je uživatelské prostředí softwaru. Špičkový znalec procesu výroby potřebuje nástroj, kde se rychle zorientuje a bude schopen rutinní činnosti úplně automatizovat. Vlastní kapitolou je potom rozhraní pro operátora, který obsluhuje linku. Zde jsou obvykle v rámci dodávky vytvářena specializovaná rozhraní, na obrazovce je potom zobrazeno pouze to, co operátor potřebuje. Jednoduchá rozšiřitelnost řešení, intuitivní ovládání aplikace a jednoduchá integrace do stávající infrastruktury podniku jsou tedy kromě ceny dalšími důležitými faktory, na které byste při výběru dodavatele neměli zapomínat.

Miloš Uldrich

Autor působí jako technický konzultant ve společnosti StatSoft.

Formulář pro přidání akce

| 26.3. | ICT snídaně: Efektivní procesování faktur |

| 10.4. | Konference ALVAO Inspiration Day 2025 |