- Přehledy IS

- APS (25)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (31)

- CRM (52)

- DMS/ECM - správa dokumentů (19)

- EAM (17)

- Ekonomické systémy (68)

- ERP (87)

- HRM (28)

- ITSM (6)

- MES (33)

- Řízení výroby (36)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (41)

- Dodavatelé CRM (37)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (63)

- Informační bezpečnost (43)

- IT řešení pro logistiku (48)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Pět způsobů, jak lokalizační systémy pomáhají zlepšit výrobu na příkladu moderní automobilky

Výrobci automobilů čelí neustálému tlaku na zvyšování efektivity výroby, který představuje hlavní hnací sílu inovací, a to nejen v samotných výrobních závodech, ale i v celém dodavatelském řetězci. Výrobci automobilů se tak stali průkopníky úsporných výrobních procesů, jejichž cílem je snížit plýtvání a zvýšit efektivitu, což se sebou přináší i zavádění nových technologií, jako jsou lokalizační systémy. Díky shromažďování geolokačních dat v reálném čase z provozních prostředků, jako jsou manipulační jednotky a karosářské díly, dokáží výrobci zlepšit efektivitu výroby a posílit svůj náskok před ostatními na vysoce konkurenčním trhu.

Výrobci automobilů čelí neustálému tlaku na zvyšování efektivity výroby, který představuje hlavní hnací sílu inovací, a to nejen v samotných výrobních závodech, ale i v celém dodavatelském řetězci. Výrobci automobilů se tak stali průkopníky úsporných výrobních procesů, jejichž cílem je snížit plýtvání a zvýšit efektivitu, což se sebou přináší i zavádění nových technologií, jako jsou lokalizační systémy. Díky shromažďování geolokačních dat v reálném čase z provozních prostředků, jako jsou manipulační jednotky a karosářské díly, dokáží výrobci zlepšit efektivitu výroby a posílit svůj náskok před ostatními na vysoce konkurenčním trhu.

Strategické využití lokalizačních dat získaných v reálném čase umožňuje výrobcům automobilů dodržovat náročné zákonné požadavky, odhalovat potenciální rizika nebo nedostatky na montážních linkách a zlepšovat správu ploch, jež jsou v režimu off-line (odstavné plochy). Získané údaje také napomáhají řízení pohybu v reálném čase u vnitropodnikového vozového parku, čímž výrazně zvyšují celkovou efektivitu dodavatelského řetězce a továrny. Analýza dat o průběžné poloze jednotlivých jednotek navíc pomáhá výrobcům optimalizovat uspořádání provozů s cílem co nejlépe využít prostor a omezit zbytečné přesuny materiálu.

V tomto článku vám představíme šest nejdůležitějších případů využití geolokační technologie pro zvýšení efektivity fungování automobilek:

- Monitorování nářadí a zajištění kvality

- Vyzvedávání vozidel z parkovišť

- Monitorování zásobování a logistických vláčků

- Monitorování vratných palet

- Osobní bezpečnost a zabezpečení závodu

Pochopení moderní automobilky

Než přejdu k vysvětlení významu jednotlivých typů užití, rád bych vám představil příklad typického moderního závodu na výrobu automobilů, továrnu Volkswagen v Bratislavě na Slovensku. Jedná se o největší ze tří závodů v zemi, který je v provozu od roku 1991. Každoročně se v něm vyrobí přibližně 300 000 vozidel a více než 20 milionů součástek. Využívají se tu dvě zkušební dráhy a logistický vozový park, který tvoří stovky nákladních automobilů dovážejících denně komponenty a materiál. Pracuje zde také přibližně 11 000 zaměstnanců.

Výroba probíhá v pěti hlavních závodech:

- Karosárna: V karosárně se vyrábějí karoserie pro SUV a menší městská vozidla. Stovky robotů zde zajišťují svařování, lepení, pájení, šroubování, nýtování, spojování a lisování.

- Lisovna: V lisovně se lisují ocelové a hliníkové komponenty karoserie. Kapacita lisu je přibližně 10 000 výtlačků denně s celkovým výkonem 91 meganewtonů, což odpovídá stohu 4245 vozů SUV naskládaných do 7 km vysoké věže!

- Lakovna: Lakovna je místem, kde se provádí sériové lakování karoserií vozidel několika různými barvami. Každé vozidlo je opatřeno čtyřmi nebo pěti vrstvami barvy, které mají dohromady průměrnou tloušťku lidského vlasu.

- Montážní hala: Když karoserie přijdou z lakovny, dodělají se uvnitř i zvenku v montážní hale. Díly se na linku přivážejí „just-in-time“, což znamená, že se dodávají přesně v okamžiku, kdy mají být namontovány do vozidla.

- Logistická hala: Každý den sem stovky nákladních vozidel dováží součásti, které je třeba navést na správné místo. Aby se předešlo nadměrným zásobám a plýtvání, šetřily se skladovací prostory a nedocházelo k přetěžování pracovníků, dovážejí se pouze potřebné množství komponentů.

Obr. 1. Struktura moderní automobilky – továrna Volkswagen v Bratislavě.

Po získání celkového přehledu o provozu moderní automobilky se nyní zaměříme na konkrétní způsoby, jakými geolokační technologie zlepšují provoz v rámci komplexního procesu výroby vozidel. Tyto případy názorně dokreslují nejen možnosti uplatnění této technologie, ale také její zásadní dopad na efektivnost výroby a celkovou dynamiku provozu.

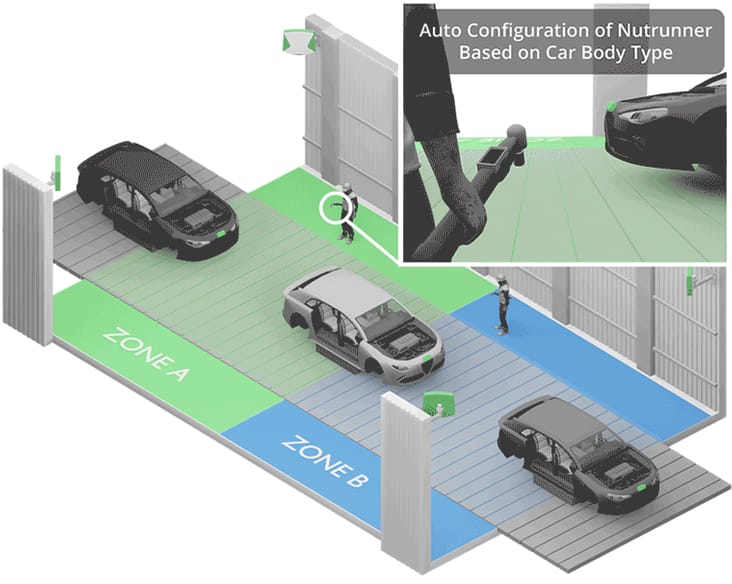

1. Zajištění kvality pomocí monitorovacího systému upínačů

Upínače matic jsou v rámci výroby nezbytným předpokladem pro dosažení přesného a spolehlivého spojování. Na běžné montážní automobilové lince se pro upevňování dílů, jako jsou kola, součásti motoru, uložení převodovky nebo součásti zavěšení, používají maticové upínače mnoha různých velikostí.

Tyto nástroje zajišťují utažení spojovacích prvků na stanovený krouticí moment. Přesnost je rozhodující pro bezpečnost a spolehlivost vozidla. Například překročení doporučených limitů pnutí může během provozu rychle vést k selhání dané součástky a potenciálně k vážným problémům pro výrobce.

Složitost situace je dána třemi hlavními důvody:

- Na jedné montážní lince se obvykle vyrábí mnoho různých modelů automobilů.

- Každá jednotlivá součást vyžaduje jiný krouticí moment.

- Mnoho upínáků matic je bezdrátových, což pracovníkům umožňuje volný pohyb po montážní lince.

Z pohledu zajištění kontroly bezpečnosti a kvality představují tyto faktory výzvu. Je totiž obtížné určit, zda se pro danou práci používá správný nástroj se správným nastavením. Zavedením sledování polohy upínačů matic a karoserií na montážních linkách na základě geolokačních dat vede ke zlepšení řízení kvality a snížení rizika výskytu lidské chyby, což zaručí, že montáž vozu bude probíhat v souladu s přísnými bezpečnostními a kvalitativními normami.

Obr. 2: Sledování polohy karoserií a upínačů matic na montážních linkách na základě geolokačních dat

2. Zefektivnění vyzvedávání vozů z odstavných ploch

Když vůz opustí montážní linku, ale nemůže být vyexpedován kvůli problému s kontrolou kvality nebo chybějícímu dílu, je umístěn do speciálních odstavných prostor v hale nebo na parkovišti. K takovým problémům dochází kvůli nedostatkům v dodavatelských řetězcích, což vede k odkládání dalších vozidel, dokud nejsou k dispozici potřebné díly k jejich dokončení. Patří mezi ně i high-tech komponenty vybavené mikročipy pro různé vybavení, jako jsou palubní počítače nebo pokročilé bezpečnostní systémy. V automobilovém průmyslu v poslední době dochází k výpadkům dodavatelských řetězců opakovaně a lze předpokládat, že se tento problém bude dále prohlubovat.

V určitém okamžiku musí být tato vozidla nalezena a zkompletována. V těchto případech je nezbytné najít správný vůz co možná nejdříve, aby se minimalizovaly prostoje. Automobilky mohou na odstavných plochách uskladněné stovky vozů, z nichž mnohé mají stejnou barvu. Mnohdy mají k vyhledávání správných vozů vyhrazené specializované pracovníky.

Abychom pochopili rozsah tohoto problému, podívejme se na závod VW v Bratislavě. Na obrázku 3 vidíte letecký snímek jednoho z jejich venkovních skladovacích dvorů, který se rozprostírá na ploše přibližně 74 000 m2. V okolí továrny je navíc dalších pět podobných parkovišť.

Obr. 3: Jedno ze skladovacích parkovišť továrny VW v Bratislavě.

Význam využití řešení pomocí geolokačních dat je v tomto případě zřejmý. Nasazením technologie na venkovních parkovištích a v montážních halách mohou výrobci výrazně zkrátit dobu hledání a v případě zpoždění dostávat automatická upozornění.

3. Vyspělé monitorování zásobování a logistických vláčků

V rámci intralogistiky pomáhá zavážení zásob (pomocí tzv. milk runů) efektivní výrobě prostřednictvím časté přepravy materiálů a dílů po celém závodě. Tento přístup vychází z tradičního pojetí rozvozu mléka, kdy mlékařský vůz rozváží čerstvé mléko a na stejné trase sbírá prázdné lahve.

V souvislosti s výrobou automobilů se pravidelné zavážky (tzv. milk runy) vztahují na plánované sběry a rozvozy surovin ve smyčce, čímž dochází ke snižování nákladů na dopravu a plýtvání. V tomto případě obsluha odebírá díly a zásoby z centrálního skladu a po určité trase je rozváží po několika montážních místech. Ve velkých továrnách se používají logistické vláčky, které na každém stanovišti ukládají nebo sbírají různé vozíky a kontejnery.

Geolokalizační systémy poskytují úplný přehled o zavážení (tzv. milk runech) a logistických vláčcích, aby se minimalizovaly prostoje výrobní linky. Data shromážděná během provozu představují také cenný zdroj informací pro plánování a řízení. Na základě těchto dat mohou například manažeři sestavovat plány a teplotní mapy, aby bylo možné odstranit problematická místa a minimalizovat doby jednotlivých cyklů.

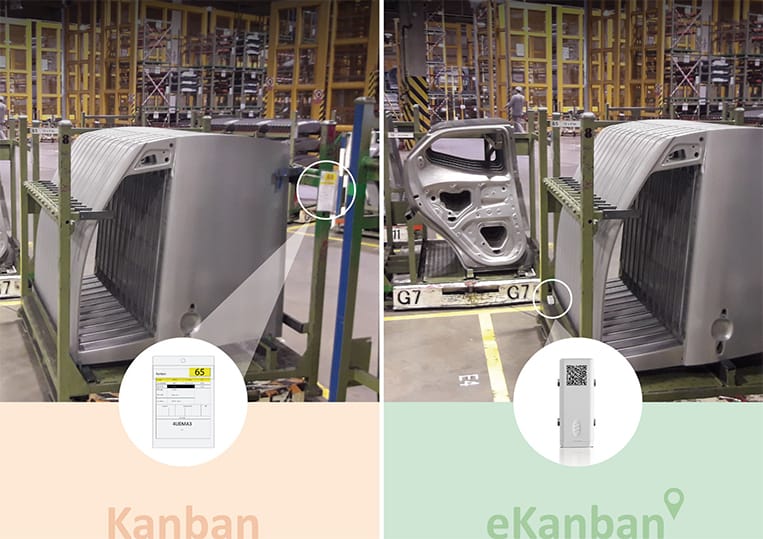

4. Chytré sledování znovupoužitelných palet

Velká část toho, co tvoří efektivní výrobní proces, spočívá v řízení zásob. Nesprávné řízení nebo ztráty, například v případě znovupoužitelných palet, mohou zvýšit náklady na jejich výměnu a provoz. Mezi další problémy patří překážky v dodavatelském řetězci a zvýšené riziko nedostatečných nebo nadměrných zásob. Ruční sledování je navíc náročné na pracovní sílu a náchylné k chybám.

Aby se tento problém vyřešil, přešly mnohé automobilky na výrobu bez papírování. Namísto spoléhání se na tištěné karty Kanban nyní využívají digitální řešení, jako je eKanban. Kromě toho, že eKanban umožňuje lepší kontrolu a přehled nad provozními procesy, může v sobě zahrnovat geolokační systémy, které automatizují mnoho prvků kontroly zásobování a řízení pracovních postupů. Integrováním geolokalizačních řešení lze v systémech eKanban zajistit nepřetržité sledování a aktualizaci zásobování v reálném čase. To výrazně snižuje riziko špatně uložených zásob, zefektivňuje tok materiálů a zvyšuje přesnost prognóz. Při použití v lisovně může například geolokace sledovat palety, a zkrátit tak dobu výroby a zvýšit její efektivitu.

Obr. 4: Mnohé automobilky už přešly na výrobu bez papírování. Namísto tištěných karet Kanban nyní využívají digitální řešení eKanban.

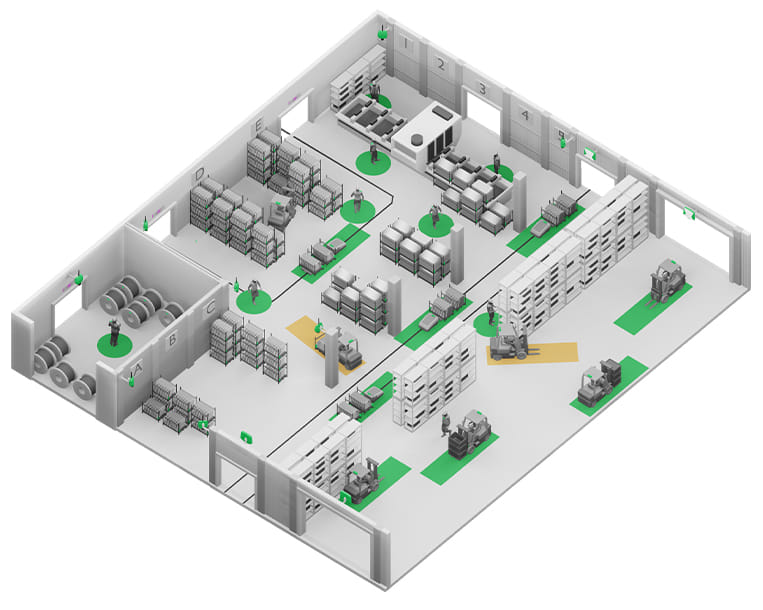

5. Pokročilá geolokace umožňující vyhnout se kolizím

Aby výrobci automatizovaných vozidel v intralogistice eliminovali riziko bezpečnostních incidentů, nasazují různá opatření, jako jsou ultrazvukové detektory a složitější systémy rádiového dálkoměru a kamerového systému. I přes tato vylepšení však mají všechna uvedená řešení jedno společné omezení: chybí jim odpovídající kontext daného prostředí. Obvykle fungují izolovaně a jsou schopna řídit bezpečnost pouze v omezeném viditelném okruhu kolem vozidla nebo osoby.

Automobilky ovšem potřebují pro zvýšení bezpečnosti komplexní řešení, které „vidí“ dál, než jsou například konstrukce paletových regálů nebo stěny. Pomocí geolokace je možné chování vozidel upravovat inteligentně v závislosti na blízkosti a pohybu vysokozdvižných vozíků, ať už jedou pouze blízko sebe, nebo jsou na kolizním kurzu. Přesná geolokace všech účastníků intralogistiky v reálném čase tak má zásadní význam i pro dosažení vyšší úrovně řízení bezpečnosti v rámci závodu.

Obr. 5: Přesná geolokace všech účastníků intralogistiky v reálném čase má zásadní význam i pro dosažení vyšší úrovně bezpečnosti.

Řešení pro lepší výrobu nejen v automobilkách

Případy použití popsané v tomto článku by vám mohly pomoci určit oblasti, ve kterých lze využít přesné sledování polohy ve vaší továrně. Začněte vyhodnocením svých současných procesů a po jednotlivých etapách je strategicky nasaďte. Zaujmete-li přístup založený na průběžných zlepšováních, postupně zažijete výrazné zlepšení v oblasti přesnosti výroby, bezpečnosti provozu a efektivity procesů.

|

Lubomir Mraz Autor článku je spoluzakladatelem a CTO společnosti Sewio, která vyvíjí a implementuje real-time lokalizační systém (RTLS) určený pro digitalizaci pohybu uvnitř hal založený na širokopásmové technologii UWB. Článek byl redakčně upraven. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 | 31 | 1 | 2 |

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 4.3. | Kontejnery v praxi 2025 |

| 25.3. | IT Security Workshop |

| 31.3. | HANNOVER MESSE 2025 |

| 13.5. | Cloud Computing Conference 2025 |

| 27.5. | Kontajnery v praxi 2025 - Bratislava |

Formulář pro přidání akce

| 20.2. | Co jsou to ty DMSka |

| 9.4. | Digital Trust |

| 10.4. | Konference ALVAO Inspiration Day 2025 |